§ 39. Контроль технических показателей доильных установок

Проверка вакуумной системы. Один из основных факторов, влияющих на скорость молокоотдачи, - это величина рабочего вакуума и его колебания в системе.

Большинство современных доильных аппаратов работает при вакууме 48-53 кПа (360-400 мм рт. ст.), хотя некоторые из них могут работать при вакууме 33-93 кПа (250-700 мм рт. ст.).

Рабочий вакуум до 40 кПа (300 мм рт. ст.) безопасен для животного, но тугодойные коровы при таком вакууме полностью не выдаиваются. С повышением вакуума увеличивается скорость извлечения молока, однако возрастает опасность заболевания животных, особенно при "холостом" доении.

При эксплуатации доильных установок необходимо поддерживать постоянный вакуум под соском. Колебания рабочего вакуума под соском происходят из-за недостаточного сечения вакуумных трубопроводов, синхронной работы пульсаторов и малой производительности вакуумных насосов, от прососов в трубопроводах установки, числа пульсов аппаратов, степени засоренности вакуумного трубопровода, высоты расположения молокопровода и других причин. При значительных колебаниях рабочего вакуума (от 6,6 до 21 кПа) под соском коровы заболевают маститом.

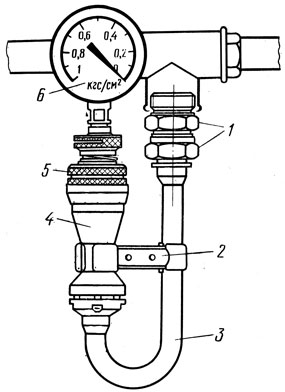

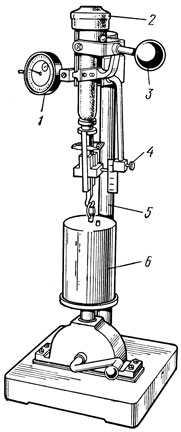

Для периодической проверки технического состояния насоса (подачи) и плотности соединения труб (герметичности) доильной установки имеется специальный прибор КИ-4840 (рис. 73). На цилиндрическую поверхность корпуса нанесена шкала отсчета целых условных единиц расхода, отградуированная от 0 до 5 (цифра 5 соответствует максимальному сечению кольцевой переменной щели, через которую проходит воздух). Одна целая условная единица расхода соответствует одному обороту барабана прибора. На барабане неподвижно закреплена шкала, по которой отсчитывают сотые доли условных единиц расхода.

Рис. 73. Индикатор подачи вакуумных насосов КИ-4840: 1 - соединительная гайка, 2 - ручка прибора, 3 - труба для воздуха, 4 - корпус, 5 - регулировочная гайка, 6 - вакуумметр

На вакуумметре прибора нанесена риска красного цвета, соответствующая значению рабочего вакуума, равного 50,5 кПа. Во избежание порчи вакуумметра не рекомендуется включать в действие вакуум-насос, не установив по шкале корпуса значение, равное 5.

Проверка вакуумного насоса и вакуумного трубопровода. Индикатор присоединяют через переходник к резьбовому гнезду, предварительно вывернув вакуум-регулятор. Вращая барабан против часовой стрелки на пять оборотов, устанавливают число 5 и включают в действие предварительно прогретый вакуум-насос.

Вращая барабан по часовой стрелке, устанавливают рабочий вакуум 50,5 кПа (0,52 кгс/см2). Показания отсчитывают по шкале корпуса и шкале барабана и умножают на К=20 (постоянная индикатора, нанесенная на корпусе). Полученное выражение будет характеризовать подачу насоса в вакуумной системе доильной установки.

Например, при рабочем вакууме 50,5 кПа, установленном по вакуумметру индикатора, на шкале корпуса получено одно деление, а на шкале барабана 54 деления, т. е. 1,54. Подача насоса будет равна: 1,54•20=30,8 м3/с.

Для проверки подачи вакуумного насоса вакуумный трубопровод отключают, а прибор подсоединяют к насосу.

Проверка неплотности вакуумной системы. Для проверки вакуумной системы сравнивают результаты, полученные при испытании вакуумного насоса с трубопроводом и без него. Разность величин и будет показывать, какое количество воздуха попадает в систему из-за неплотностей в трубопроводе.

Проверка вакуумной линии на засоренность. Индикатор присоединяют в конце вакуумной линии переходником, вакуум-регулятор выключают, т. е. догружают его 3-4 кг. В результате проверки получают подачу насоса с учетом засоренности вакуумной линии. Если теперь от подачи вакуумного насоса вычесть полученную подачу, то эта величина будет характеризовать потери в вакуумной линии.

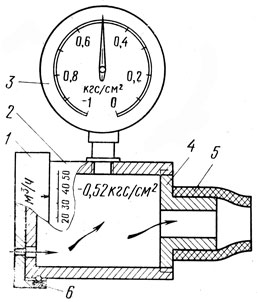

Подачу насоса и пропускную способность вакуумного трубопровода можно определить расходомером (рис. 74). К корпусу 2 прибора крепят дросселирующие пластины и штуцера; по окружности двух дросселирующих пластин расположено семь отверстий диаметром 2 мм на равном расстоянии друг от друга. Нижняя пластина соединена с корпусом неподвижно, а верхняя 1 свободно вращается на корпусе для регулирования количества воздуха, подаваемого к вакуумному насосу.

Рис. 74. Расходомер: 1 - верхняя дросселирующая пластина, 2 - корпус, 3 - вакуумметр, 4 - штуцер, 5 - шланг, 6 - фиксирующее устройство

При прохождении воздуха через калиброванные отверстия внутри прибора создается вакуум, который замеряется вакуумметром, соединенным с вакуумной системой так, чтобы весь воздух проходил через него. Например, при замере подачи насоса расходомер подсоединяют к насосу вместо вакуумного трубопровода. Фиксирующим устройством 6 верхнюю и нижнюю дросселирующие пластины устанавливают так, чтобы оси отверстий в них совпадали. Включив насос и замерив перепад внутри прибора по вакуумметру, определяют подачу насоса по тарировочному графику.

Для определения подачи насоса сравнивают показания вакуумметра с тарировочной характеристикой.

| Пределы измерения подачи прибора, м3/ч | 10-70 |

| Разница в показаниях подачи смежных отверстий, м3/ч | 5-7 |

| Габаритные размеры, мм | 250X150X100 |

| Число отверстий, шт | 7 |

| Номинальный диаметр отверстий, мм | 2 |

| Масса прибора, кг | 0,7 |

Проверка утечек тока через арматуру доильных машин. В настоящее время утечки тока через арматуру доильных установок, вакуум-провод и водопровод считаются одной из основных причин задержки молока при машинном доении. Воздействие на коров перед началом доения переменного тока приводит к резкому снижению молокоотдачи (иногда на 30%). Если же животное получило удар током во время дойки, то рефлекс молокоотдачи сразу же тормозится и истечение молока из сосков прекращается.

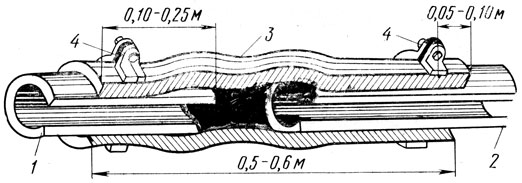

На многих фермах разность потенциалов переменного тока между трубопроводами и полом или между арматурой доильных площадок и полом составляет от 1 до 5 В, а в некоторых коровниках - до 10-12 В. Напряжение свыше 15-20 В опасно для жизни животных, поэтому в вакуумном трубопроводе через каждые 30-40 м должны быть вставлены изолирующие полуметровые патрубки (резиновые шланги, стеклянные или полиэтиленовые трубы, рис. 75), а электродвигатели доильной установки заземлены.

Рис. 75. Крепление изолирующей вставки на вакуумном трубопроводе: 1,2 - трубы вакуум-провода, 3 - изолирующая вставка, 4 - хомуты крепления вставки

При доении в ведро разность потенциалов достигает между сырым полом и доильным аппаратом 1 В. Поэтому во время дойки ведро нужно ставить на сухую деревянную подставку.

Контроль за состоянием сосковой резины. Сосковая резина, непосредственно контактирующая с выменем, предохраняет сосок от действия вакуума, оставляя под вакуумом только кончик соска - сфинктер, и, периодически сжимаясь, восстанавливает нормальное кровообращение в соске. В связи с этим исключительно большое значение имеет изменение упругих свойств сосковой резины в процессе ее эксплуатации. От ее состояния зависит не только правильная эксплуатация доильной машины, но и продуктивность животных, а часто и их здоровье. В свою очередь, состояние сосковой резины зависит от ее эксплуатации.

При доении натянутая сосковая резина под действием периодического вакуума, возникающего в доильном стакане, растягивается и сжимается 50-60 раз в минуту в течение 5-6 ч. Эластичная, правильно поставленная в стакан мягкая сосковая резина создает прекрасные условия для быстрого доения.

Уже после недели работы физико-механические свойства и конструктивные параметры резины заметно изменяются. Резина удлиняется, увеличивается ее толщина, значительно уменьшается прочность на разрыв, ухудшаются и ее упругие свойства (табл. 16).

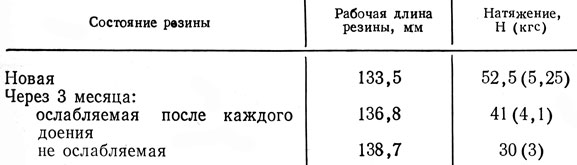

Таблица 16. Изменение свойств сосковой резины из нитрильного каучука в процессе эксплуатации

Натяжение сосковой резины влияет на скорость и продолжительность доения. Оптимальное натяжение сосковой резины должно быть 50-60 Н (5-6 кгс).

В процессе эксплуатации сосковая резина теряет упругие свойства и не выполняет свои функции. В результате нарушается взаимодействие соска и сосковой резины, у коров возникают болевые или непривычные раздражения. Не случайно с распространением машинного доения увеличивается число заболеваний коров маститами.

С увеличением жесткости резины длительность такта сосания возрастает на 35% по отношению ко времени пульса, доильные стаканы наползают на вымя, из-за чего снижается, а затем полностью прекращается молокоотдача. В связи с этим доярка вынуждена затрачивать много времени на машинное додаивание. Таким образом, увеличение жесткости сосковой резины приводит к повышению затрат ручного труда и неполному выдаиванию коров. Поэтому необходимо постоянно следить за состоянием сосковой резины. Однако в практике хозяйств довольно часты случаи, когда на условия эксплуатации сосковой резины не обращают внимания. На фермах лишь замеряют ее длину после отдыха и обрезают.

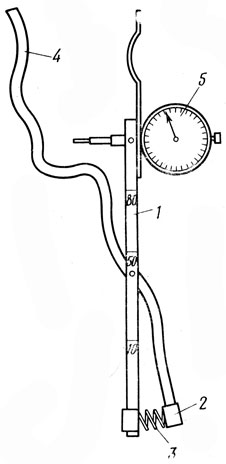

Чтобы улучшить эксплуатацию сосковой резины, можно использовать индикатор КИ-4273 (рис. 76). Сосковую резину 2 надевают на трубу кронштейна и зажимают ее нижний конец специальным устройством, к которому присоединен груз массой 6 кг. Ручкой толкателя, расположенной у основания прибора, опускают подставку, поддерживающую груз 6. Сосковая резина растягивается, а длина ее фиксируется на вертикальной шкале 4. Затем рычаг с грузом 3 опускается на резину и резина сжимается. По стрелке индикатора 1 можно определить эластичность резины (величину сжатия) .

Рис. 76. Индикатор КИ-4273 для определения упругих свойств сосковой резины: 1 - индикатор, 2 - сосковая резина, 3 - рычаг с передвижным грузом, 4 - измеритель длины, 5 - стойка прибора, 6 - груз

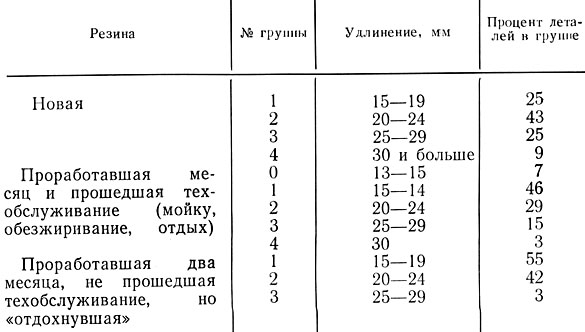

Новая сосковая резина имеет разные физико-механические свойства, поэтому при проверке ее комплектуют в группы по одинаковому удлинению при действии нагрузки 60 Н (6 кгс, табл. 17).

Таблица 17. Удлинение сосковой резины из нитрильного каучука при нагрузке 60 Н (6 кгс)

В одном доильном аппарате должна работать резина, одинаково воздействующая на соски, иначе скорость извлечения молока из всех четвертей вымени будет различной.

Однако прибором КИ-4273 довольно трудно фиксировать длину резины, так как за 10 с резина, находящаяся под нагрузкой 60 Н (6 кгс), удлиняется на 2-6 мм, что не позволяет точно установить границы между отдельными соседними группами при комплектовании, и резина 1-й группы может перейти во 2-ю, а 2-й группы - в 3-ю и т. д.

Из-за неточностей при сборке сосковой резины монтажное соединительное кольцо можно установить на разном расстоянии от конца детали (от 1-6 мм). В этом случае детали одной группы, поставленные в один доильный аппарат, могут иметь разное натяжение.

Правильно подобрать сосковую резину в доильный аппарат можно следующим образом. Сосковую резину в сборе с молочной трубкой подвергают удлинению на специальном устройстве, установленном на монтажном столе для проверки сосковой резины; резину растягивают точно на длину установки в доильном стакане. Основным контрольным показателем служит сила натяжения резины в доильном стакане.

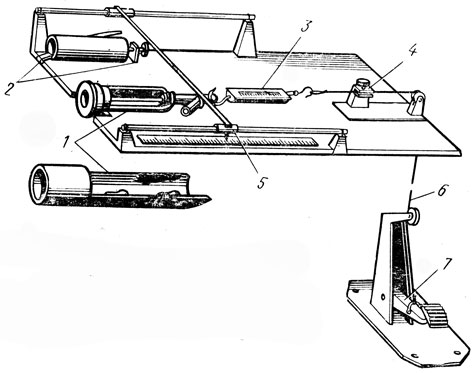

Устройство (рис. 77) состоит из обрезанной гильзы 1, двух линеек, зажимов для установки доильного стакана, динамометра и трособлочной системы.

Рис. 77. Устройство для комплектования сосковой резины: 1 - обрезанная гильза, 2 - зажимы, 3 - динамометр, 4 - фиксатор, 5 - передвижной указатель, 6 - трос, 7 - нажимная педаль

На обрезанную гильзу 1 надевают сосковую резину в сборе с молочной трубкой и вставляют в устройство. В зажимы 2 устанавливают гильзу, в которую потом вставляют проверяемую резину. Передвижной указатель 5 ставят в положение, регистрирующее длину гильзы; к молочной трубке подсоединяют динамометр 3 с тросом 6 и растягивают резину до совпадения буртика молочной трубки с указателем 5. Фиксатором 4 закрепляют трос 5 и снимают показания динамометра 3. После записи показаний вынимают резину с трубкой и гильзу, собирают доильный стакан и кладут его в соответствующую кассету. Группы сосковой резины могут различаться на 3-5 Н (0,5-0,5 кгс) по натяжению.

При постановке резины в доильный стакан возможны случаи изменения натяжения уже скомплектованной резины из-за неточностей при сборке (расстояние от конца сосковой резины до соединительного кольца различное). Поэтому необходимо проверить натяжение сосковой резины в сборе с молочным шлангом непосредственно в доильных стаканах пружинно-рычажным индикатором (рис. 78). К штоку 1 прикреплена тарировочная пружина 2, которая соединена рычагом 3 с рейкой индикатора 5. Введя шток внутрь доильного ста-кана на определенную глубину (имеются три отметки, показывающие, как глубоко опущен прибор в стакан), отпускают рычаг, который освобождает пружину. Освободившаяся пружина разжимает стенки сосковой резины. Для более равномерного натяжения резины в момент замера на конце штока 1 крепят два полукольца 2. Чем эластичнее резина (при правильном ее натяжении), тем больше разжимает ее пружина, отводя нижний конец рычага 4. Верхний конец рычага освобождает рейку индикатора. Перемещения рейки фиксируются на циферблате индикатора. Нормальная сосковая резина под действием усилия пружины должна отклоняться на 2,5-3,0 мм в верхней части.

Рис. 78. Пружинно-рычажный индикатор для проверки правильности комплектования сосковой резины в доильном аппарате: 1 - шток, 2 - полукольца, 3 - пружина, 4 - рычаг, 5 - индикатор

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'