7. Как делают молочные продукты

Как делают молочные продукты

Каждый человек ежедневно наряду с другими продуктами должен получать и молочные - масло, творог, простоквашу, кефир, цельное молоко,

Молоко и молочные продукты играют исключительную роль в решении проблемы обеспечения сбалансированного питания человека. Но молоко нужно не только получить, но и переработать. На это и направлена деятельность современной молочной промышленности, которая представлена следующими основными отраслями: цельномолочной, маслодельной, молочноконсервной и сыродельной. Среди производств молочной индустрии можно выделить следующие виды: производство цельномолочных продуктов; производство мороженого; производство молочных консервов; производство животного масла; производство сыра; производство молочного сахара, сгущенной и сухой молочной сыворотки.

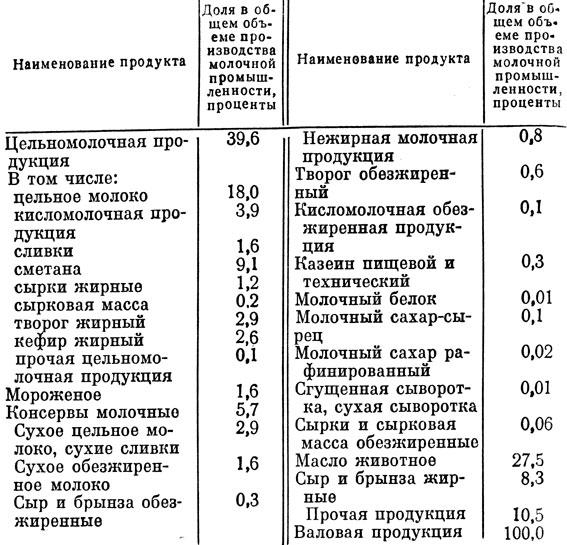

Внутриотраслевая структура молочной промышленности характеризуется объемом производства продуктов но видам в отношении к общему объему производства в целом по отрасли. Конечно, в различные годы она непостоянна, но в последнее десятилетие в мире наметилась тенденция постепенного увеличения доли выпуска цельномолочных продуктов. Примерная внутриотраслевая структура продукции современной молочной промышленности нашей страны представлена в таблице.

Примерная внутриотраслевая структура производства отечественной молочной промышленности

Для выработки различных продуктов на предприятиях молочной промышленности имеются соответствующие технологические линии, но все они начинаются от цеха приемки сырого молока. Здесь мастера-приемщики проводят органолептическую оценку качества поступившего молока и измеряют его температуру. Затем отбирают пробу для физико-химического и микробиологического анализа. Определяют кислотность, содержание Ветра, плотность, группу чистоты, бактериальную обсемененность, натуральность и сортность молока. По всем этим показателям вкупе и судят о качестве молока, в зависимости от которого производится оплата продукта поставщикам. Затем молоко перекачивают в термоизолированные танки цеха приемки. На этом и следующих этапах для различных предприятий молочной промышленности многие производственные операции общие (приемка, очистка, хранение, тепловая обработка и транспортировка молока), поэтому для их выполнения используют аналогичное по назначению технологическое оборудование.

Мы уже проследили путь молока от вымени животного до перерабатывающего предприятия, познакомились с основными методами и средствами его тепловой и механической обработки, а также с оборудованием для транспортировки и хранения этого весьма деликатного продукта. Теперь нам предстоит продолжить путешествие, повторить "одиссею" молока при выработке из него различных продуктов на современных молочных комбинатах и заводах.

Молочные продукты разнообразного ассортимента получают на специальном оборудовании, отличающемся по назначению, конструкциям и производительности. Технологические процессы производства той или иной молочной продукции состоят из отдельных операций, осуществляемых на различных машинах и аппаратах, которые и составляют производственные технологические линии. Оборудование для них подбирают по целому ряду параметров и соединяют транспортирующими устройствами (трубопроводами с насосами, транспортерами, подъемниками и т. п.) и промежуточными резервирующими емкостями для последовательной передачи сырья или полуфабрикатов на пути создания конечного продукта. При конструировании и разработке поточных линий стремятся максимально упростить и сократить технологический процесс, чтобы сделать его наиболее эффективным, надежным, приспособленным к автоматизации.

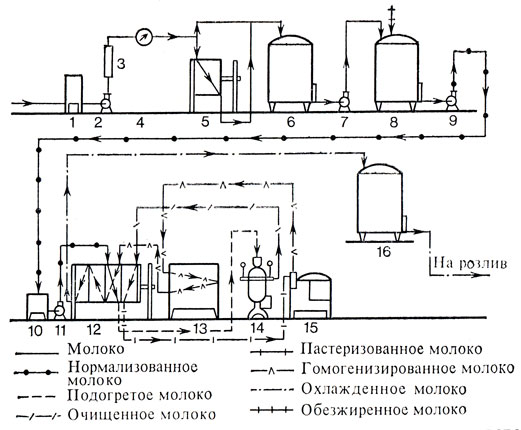

Одной из основных технологических линий на предприятиях молочной промышленности является линия производства питьевого молока. При выработке питьевого молока исходное сырье (сырое молоко) проходит следующие операции (рис. 36): фильтрация, охлаждение для предварительного хранения, хранение, нормализация, пастеризация с одновременной очисткой и последующим охлаждением до 4-5 градусов, сбор в резервирующие емкости - танки, розлив в соответствующую тару. В процессе производства питьевого молока его нормализуют по содержанию жира до стандартной жирности (нормальной - 3,2 или 2,5 и повышенной жирности - 6,0 процентов), смешивая цельное молоко с рассчитанным количеством обезжиренного или сливок.

Рис. 36. Схема технологического процесса получения питьевого молока: 1 - фильтр; 2, 7, 9, 11 - насосы; 3 - воздухоотделитель; 4 - счетчик; 5 - пластинчатый охладитель; 6, 8, 16 - резервуары-танки; 10 - уравнительный бак; 12 - пластинчатый пастеризационно-охладительный аппарат; 13 - пульт управления; 14 - сепаратор-молокоочиститель; 15 - гомогенизатор

Все эти технологические операции осуществляются по закрытой, соединенной молокопроводами, системе. По-настоящему лишь в цехе, где производится розлив в бутылки, и можно увидеть молоко. Здесь на круглую непрерывно вращающуюся автоматизированную установку по транспортеру подаются чистые бутылки. Когда каждая оказывается под разливочной головкой, оттуда поступает строго дозированная порция. Наполнение ведется тремя основными способами: при помощи сифона, самотеком из клапанных разливочных головок или наиболее распространенным сегодня - под вакуумом. Далее наполненные бутылки перемещаются к укупорочной машине, где на них автоматически надеваются плотные алюминиевые колпачки. Молочные бутылки привычной нам формы - до недавнего времени самая распространенная тара - могли бы справлять торжественный 100-летний юбилей. Сейчас же имеется весьма широкий выбор упаковок для молока и молочных продуктов. Заслуженное признание получила так называемая мягкая молочная тара. Это полиэтиленовые мешочки или пакеты из специальной бумаги, покрытой изнутри тончайшей полиэтиленовой пленкой. Процессы дозирования, розлива и расфасовки молока в эти пакеты, а также их укладки в предназначенные для того металлические или пластмассовые корзины полностью автоматизированы.

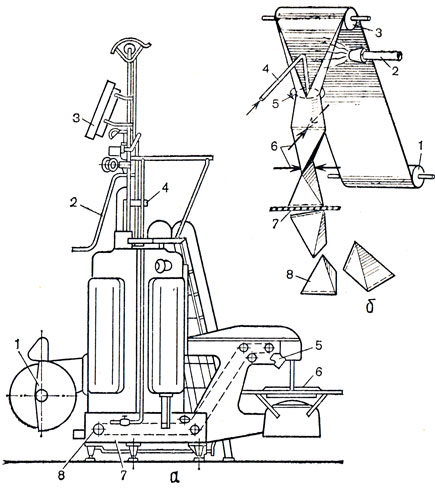

Метод розлива молока в мягкую картонную тару был разработан в США в начале 20-х годов и с тех пор широко практикуется во многих странах. Сейчас используются самые разнообразные картонные емкости, которые отличаются друг от друга формой, способами закатки и придания герметичности. Наибольшее распространение получил способ упаковки молока, получивший название "тетрапак". Он был разработан в 1953 году в Швеции. Эти всем нам известные пакеты, имеющие форму тетраэдра, изготавливают прямо на молочных заводах из рулонов специальной крафт-бумаги, на лицевой стороне которой напечатаны наименование молочного продукта и дата его производства. Изнутри пакет покрыт полиэтиленовым слоем, предварительно расплавленным и обладающим свойством плотно свариваться при нагреве. Отечественный автомат АП1-Н для изготовления таких пакетов и наполнения их молоком работает по способу "тетрапак" (рис. 37).

Рис. 37. Автомат АП-1-Н для изготовления бумажных пакетов и наполнения их молоком: а - общий вид: 1 - рулонодержатель с механизмом для нанесения даты; 2 - трубопровод для молока с регулятором уровня молока; 3 - бактерицидная лампа; 4 - устройство для образования трубы из рулонной бумаги; 5 - механизм для распределения пакетов; 6 - поворотный стол укладчика; 7 - станина; 8 - ковшовый транспортер; б - схема образования бумажных пакетов из рулонной бумаги и наполнения их молоком. 1 - рулон бумаги; 2 - бактерицидная лампа; 3 - валок; 4 - трубопровод молока; 5 - устройство для создания бумажной трубы и сварки продольного шва; 6 - устройство для выделки поперечных швов; 7 - устройство для разрезки гирлянды из пакетов; 8 - пакет с молоком

Другой путь пастеризованного молока - в цехи, где делают кефир, ряженку, ацидофилин, простоквашу, варенец, многие прочие кисломолочные продукты. При всем разнообразии приемов и технологий их получения общим является непременное использование микроорганизмов, вызывающих молочнокислое брожение. Условно кисломолочные продукты классифицируют как по способу производства (термостатный или резервуарный), так и по видам микроорганизмов, вводимых в молоко с закваской (например, кефир, приготовленный с использованием кефирных грибков, другие производные молока, получаемые в результате применения мезофильных молочнокислых бактерий с добавлением и без добавления ацидофильной палочки). Заметим, что сметана - тоже кисломолочный продукт, но вырабатываемый сквашиванием не молока, а нормализованных сливок.

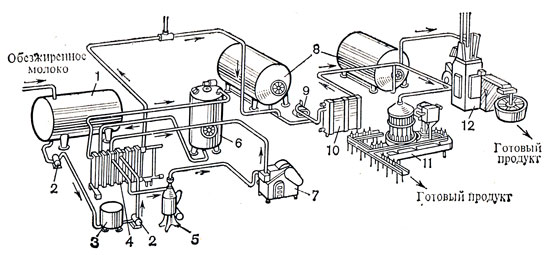

Термостатный способ производства жидких диетических кисломолочных продуктов традиционен. Его сущность состоит в том, что подготовленное молоко заквашивают в емкостях, разливают в бутылки и сквашивают в термостатных камерах. При резервуарном способе, завоевавшем теперь широкое распространение, операции заквашивания и сквашивания молока, охлаждения и созревания продукта происходят в одном и том же резервуаре, после чего готовый продукт разливают в бутылки или бумажную тару (рис. 38).

Рис. 38. Схема технологического процесса производства кисломолочных продуктов резервуарным способом: 1, 6, 8 - резервуары; 2 - насос; 3 - уравнительный бак; 4 - пастеризационно-охладительный теплообменный аппарат; 5 - сепаратор-молокоочиститель; 7 - гомогенизатор; 9 - мембранный насос; 10 - пластинчатый охладитель; 11 - бутылкоразливочная машина; 12 - автомат для розлива продукта в пакеты

Творог - белковый кисломолочный продукт, вырабатываемый в результате сквашивания молока чистыми культурами молочнокислых бактерий (с применением или без применения сычужного фермента и хлористого кальция) и последующего удаления части сыворотки. Творог относят к молочным продуктам с повышенным содержанием белка, так как в результате обезвоживания сгустка в продукте концентрируется белок и жир. В нашем питании творогу отводится очень важное место.

На небольших молочных заводах творог получают раздельным методом: сначала из обезжиренного молока вырабатывают нежирный творог, который потом смешивают со сливками. Технологический процесс в этом случае состоит из следующих операций: приемка молока, его пастеризация, охлаждение и сепарирование, охлаждение высокожирных сливок, заквашивание и сквашивание обезжиренного молока, обработка сгустка, охлаждение творога, смешение нежирного творога и высокожирных сливок, фасовка продукта. На современных же крупных предприятиях действуют поточные технологические линии непрерывного производства творога. Одну из таких линий разработала уже известная нам шведская фирма "Альфа-Лаваль". Здесь обезжиренное молоко превращают кислотно-сычужным способом в нежирный творог, который затем смешивают с пастеризованными охлажденными высокожирными сливками, получая конечный продукт - мягкий диетический творог.

Но творог - не только готовый продукт, но и своеобразное сырье для дальнейшей переработки. Молочная промышленность выпускает довольно широкий ассортимент творожных изделий: творожную массу и сырки (с повышенным содержанием жира, жирные, полужирные и с наполнителями), торты, кремы, полуфабрикаты и т. д.

Наиболее сложны процессы выработки сыра. Ассортимент производимых в мире сыров чрезвычайно велик. Только в нашей стране он насчитывает более полусотни названий и включает все типичные их виды, известные в мировой практике.

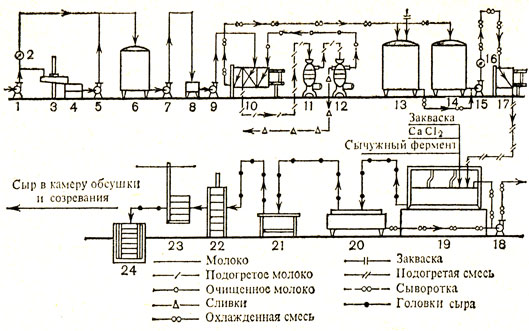

Прежде чем молоко станет желтой головкой или бруском магазинного сыра, оно проходит длительный путь превращения. Как правило, производство натуральных сыров предполагает выполнение следующих основных технологических операций: свертывание молока, обработка сгустка и получение сырной массы, ее созревание. Уже само разнообразие сортов продукта предопределяет технологические различия, начиная с подготовки молока к свертыванию и заканчивая уходом за сыром в процессе созревания. Те или иные режимы обработки молока и сырной массы, неодинаковые условия созревания, продолжительность выдержки - все влияет на образование определенных вкусовых свойств продукта. По технологической схеме, показанной на рисунке 39, можно проследить весь многооперационный процесс производства твердых сыров. Сравнительно недавно появилась особая разновидность сыров - плавленые. Их получают дроблением натуральных сыров с последующим плавлением и расфасовкой.

Рис. 39. Схема технологического процесса производства твердых сычужных сыров: 1, 5, 7, 9, 15, 18 - насосы; 2, 16 - счетчики; 3 - весы; 4 - бак; 6, 13, 14 - резервуары; 8 - уравнительный бак; 10 - пастеризационно-охладительный теплообменный аппарат; и - сепаратор-молокоочиститель; 12 - сепаратор-нормализатор; 17 - пластинчатый теплообменник-подогреватель; 19 - ванна; 20 - формовочный аппарат; 21 - стол; 22 - пресс; 23 - контейнер; 24 - солильный бассейн

Сыры недаром называют молочными консервами: ведь они наследуют многие питательные свойства исходного продукта и при этом могут долго храниться.

О таком замечательном продукте питания, как сливочное масло, мы уже говорили. Долгим и трудоемким был раньше процесс его изготовления: отстаивали молоко, снимали сливки, оставляли их "созревать" на несколько часов, потом загружали в примитивные вибрирующие и вращающиеся устройства, наконец, отжимали масляные зерна специальными валками. С изобретением сепаратора процесс отбора сливок и изготовления масла был ускорен во много раз, но долгое время он имел пооперационный, периодический характер.

В наше время разработана и успешно внедрена технология производства масла непрерывным способом, автором которого является советский инженер В. А. Мелешин. Сущность этого способа заключается в том, что сепарированием молока или обычных сливок получают высокожирные (соответствующие по жирности маслу) сливки, которые охлаждаются и перемешиваются в специальном аппарате, приобретая структуру сливочного масла. Пастеризатор, сепаратор и маслообразователь являются основными аппаратами поточных линий производства масла.

Консервы - мясные, рыбные, овощные, фруктовые, смешанного типа и, конечно же, молочные - настолько прочно вошли в наш быт, что трудно представить, как можно без них обойтись. В домашнем хозяйстве и геологической экспедиции, в туристическом походе и дальнем плавании, даже в космическом полете они незаменимы, потому что вкусны, питательны, всегда готовы к употреблению, компактны, а главное - способны очень долго храниться, не требуя создания каких-то особых условий.

Изобретением способа консервирования продуктов мы обязаны скромному французскому кондитеру Николя Франсуа Апперу. Свое открытие он сделал случайно, обнаружив, что если прокипятить плотно закрытую бутылку с соком, то ее содержимое долго не портится. Кондитер оказался неплохим исследователем: многочисленные опыты убедили его в перспективности метода, а также в том, что припасы удобнее готовить в жестяных запаянных банках - при кипячении они не лопаются.

В 1804 году на одной из улочек Парижа Аппер открыл магазин, в котором продавалась "Разная снедь в бутылках и коробках". При магазине действовала небольшая фабрика по производству этих продуктов. Несколько лет спустя Аппер издал книгу "Искусство консервирования растительных и животных субстанций на долголетний период". В ней изобретатель излагал рецепты приготовления новых блюд, способы укупорки бутылок и металлических коробок и ряд других рекомендаций.

Известием о консервировании продуктов прежде всего заинтересовалась интендантская служба французской армии, и вскоре их производство приобретает промышленный характер - сначала во Франции, потом и в других странах. А Николя Апперу в 1809 году французские власти с присущей тому времени склонностью к преувеличениям и пышности присвоили громкий титул "Благодетель человечества".

Из молочных консервов наибольшее распространение получили сгущенное молоко с сахаром, сгущенное стерилизованное молоко без сахара и сухое молоко, производство которых было налажено в середине прошлого века. Первый аппарат для сгущения молока был изобретен в 1849 году в США. Технология производства "сгущенки" быстро совершенствовалась. Уже в 1856 году на заводе, построенном в Нью-Йорке, стали выпускать сгущенное молоко с сахаром, в сущности не отличающееся от современного. Десятилетием позже сгущенное молоко начали вырабатывать и в Европе.

В России первый, очень небольшой, завод по выпуску молочных консервов был построен в 1881 году около Оренбурга. Затем появились еще два аналогичных предприятия. Развитие и становление отечественной молочно-консервной промышленности целиком относятся к послереволюционному периоду. Сейчас это мощная специализированная индустриальная отрасль, производящая в массовых масштабах необходимый ассортимент продукции.

Сгущают молоко в специальных, высотой с двухэтажный дом вакуум-аппаратах. Благодаря тому, что рабочий процесс ведется при давлении ниже атмосферного, молоко закипает уже при температуре 50-60 градусов, сохраняя свои питательные качества и первоначальные свойства. Если речь идет о получении сладкого сгущенного молока, то в исходное сырье добавляют сахар, затем смесь сгущают, охлаждают при постоянном перемешивании в вакуум-кристаллизаторах, а потом автоматически разливают в жестяные банки и закатывают машинным способом.

При производстве сухого молока сгущенную массу из вакуум-аппарата подают в сушильную установку-башню высотой до 10 и диаметром около 5 метров. Смесь поступает сверху и попадает на диск, который, вращаясь в частотой порядка 7 тысяч оборотов в минуту, распыляет массу на мельчайшие частицы. Встречный поток очищенного воздуха, нагретого до температуры 150-160 градусов, превращает их в сухой порошок, который оседает на дно сушильной башни и затем подается скребками в расфасовочный бункер. Если такой порошок растворить в воде, то получится продукт, мало отличающийся от натурального молока. Его можно употреблять без кипячения.

А теперь, в заключение главы, в качестве своеобразного "десерта" поговорим о мороженном. Мы уже рассказывали об этом замечательном продукте, но здесь речь пойдет о том, как его готовят на современных предприятиях. Однако сначала ненадолго вернемся в прошлое.

В 1845 году русскому купцу Ивану Излеру был выдан патент на машину для приготовления мороженого. По-настоящему же промышленное изготовление этого продукта возникло в конце прошлого века в США, где предприниматели быстро сообразили, какие огромные прибыли можно получить при массовом производстве полюбившегося всем десерта. Здесь были изобретены и сконструированы специальные установки и целые поточные линии для выпуска мороженого.

В нашей стране в 1932 году были пущены в эксплуатацию первые цехи мороженого на молочных заводах и холодильниках в Москве, Ленинграде, Киеве, Тбилиси и Баку. Тогда же летом на центральных улицах стали продавать совершенно удивительное в то время мороженое - на палочке, чтоб удобно держать, обернутое в блестящую фольгу, а под ней облитое шоколадом. Это было "эскимо-пай" - "эскимосский пирожок". Потом частица "пай" отпала и забылась и осталось лишь "эскимо", как и поныне называется одно из самых любимых наших лакомств.

Мороженое - продукт, получаемый замораживанием и взбиванием смеси натурального молока, сливок, сгущенного или сухого цельного и обезжиренного молока, различных вкусовых, ароматических и стабилизирующих веществ.

Обычно считают, что десертные блюда вкуснее, если их готовить порционно. Но для мороженого напротив: это лакомство при индустриализации процесса его приготовления только выигрывает. И если бы сегодня не существовала "промышленность мороженого", мы не могли бы иметь столько его разнообразных, любимых всеми видов. Чем выше механизация и автоматизация производства, тем вкуснее получается мороженое, потому что никакое домашнее приспособление не позволит точно соблюсти температурные режимы, приготовить тонкую, мелкодисперсную эмульсию из сливочного масла и воды, разбить жиринки так, как это делают сложные машины.

В основе производства мороженого лежат процессы фризерования смеси и закаливания готового продукта. Фризерование означает частичное замораживание и одновременное взбивание смеси. При этом образуется структура продукта, которая окончательно формируется в процессе замораживания. Закаливанием называют процесс замораживания массы с целью достижения ею достаточной твердости и стойкости при хранении. В результате закаливания температура продукта снижается до минус 12-15 градусов и около четверти количества влаги превращается в кристаллы льда.

Цельномолочная промышленность нашей страны выпускает сегодня почти 300 видов мороженого. Только в Москве ежедневно продается около 150 тонн мороженого. Поистине у нас оно стало, если можно так выразиться, всенародным лакомством, а вкус и качество советского мороженого славятся во всем мире.

В настоящее время в молочной промышленности успешно решается проблема разработки и освоения непрерывных, поточных технологических процессов изготовления молочных продуктов с применением современных физико-химических и биологических способов обработки, которые обеспечивают комплексное использование сырья, расширение ассортимента и улучшение качества продукции.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'