6. Молоко в гравитационном и центробежном полях

Молоко в гравитационном и центробежном полях

Главное преобразование состояло в том, что "исконное" отстаивание сливок заменено отделением сливок посредством центробежных машин (сепараторов).

Достаточно молоку немного постоять, и на его поверхности образуется жировой слой - хорошо известная всем пенка, вернее, сливки, которые так названы потому, что, аккуратно наклонив посуду, их можно слить, отделить от остальной жидкости. Явление обычное, воспринимаемое нами безо всякого удивления, но тем не менее весьма интересное и для молочного производства очень важное. Дело в том, что и сами сливки - вкусная и питательная пища, а главное - они служат своеобразным сырьем для производства многих молочных продуктов, в первую очередь масла.

Отчего же возникает эта поверхностная пленка? Мы уже знаем, что молоко состоит из очень многих компонентов. Содержится в нем и жир в виде мелких шарообразных частиц. Как и все существующее на нашей планете, они находятся в гравитационном поле, то есть испытывают на себе действие силы земного притяжения.

Со времен Архимеда известно: на тело, погруженное в жидкость, действует выталкивающая сила, которая зависит от соотношения удельных весов жидкости и материала тела. Если она больше силы земного тяготения, тело всплывает, если меньше - тонет, когда же они равны - тело находится во взвешенном состоянии. Для жира и молока это соотношение таково, что более легкие жировые частицы поднимаются, образуя на поверхности слой сливок. Вот и получается, что если в молоке всего 3-5 процентов жира, то в сливках его накапливается чуть не вдесятеро больше.

В глубокой древности люди, не имея ни малейшего представления о физике описанного процесса, вместе с тем прекрасно знали, что с отстоявшегося молока можно снять сливки. Собственно отстаивание - операция весьма продолжительная, трудоемкая, малопроизводительная, дающая к тому же продукт невысокого качества, - оставалось единственным методом получения сливок. Однако попытки повлиять на этот процесс, сделать его направленным, более эффективным, конечно же, предпринимались. В различных странах и местностях практиковались разные способы отстаивания молока (например, голштинский, голландский, девонширский, швейцарский, Шварца, Гуссандера, Реймера и др.), предписывающие свои точные правила. Все они требовали гигиены в обращении с молоком и его розлива немедленно после дойки, определенной пониженной температуры и необходимого времени отстаивания. Но главные недостатки метода преодолеть все-таки не удавалось.

Во второй половине прошлого века фундаментальные исследования поведения сложных жидкостных систем в гравитационном поле английского ученого Дж. Стокса, кстати, в свое время занимавшего кафедру в Кембриджском университете, которой некогда заведовал Исаак Ньютон, во многом прояснили физические основы процесса отстаивания. Из закона гидродинамику выведенного Стоксом, следует, в частности, что отделение частиц жира из молока можно ускорить, если придать им большие размеры. Так, десятикратное увеличение диаметра жирового шарика (с 1 до 10 микрон) позволяет ему всплывать в 100 раз быстрее. Однако достичь этого очень сложно, а кроме того, основательное обезжиривание молока неосуществимо, поскольку в нем все равно останутся мелкие частицы. Такие физические факторы, влияющие на отстой, как удельный вес жира и жидкой среды, изменить еще труднее. Что же касается повышения температуры, чтобы уменьшить вязкость Череды и ускорить отстой, то эта мера ограничена сопутствующими нагреванию физико-химическими изменениями молока. Если к тому же учесть, что ускорение силы тяжести, обусловленное гравитацией, по понятным причинам изменить нельзя, то следует признать возможности процесса отстаивания исчерпанными.

Долгое время специалисты искали пути решения этой задачи, пока не родилась новая, перспективная идея. Действительно, ускорение силы тяжести остается неизменным природным фактором (g=9,81 метр/секунда в квадрате), но ведь его можно заменить центростремительным ускорением, возникающим во время вращения тела. Действующая при этом центробежная сила, которая тем больше, чем выше частота вращения, позволит существенно ускорить и усовершенствовать процесс разделения сложной жидкостной системы на составляющие фракции. Кстати, следы первых попыток использования центробежной силы для обработки жидкостей известны с глубокой древности (см. рис. 4).

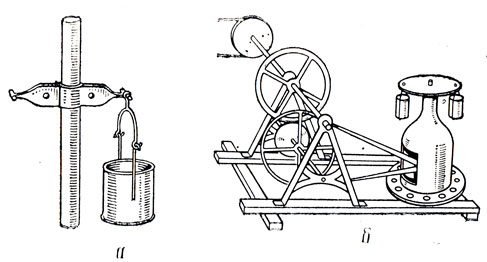

Но лишь в середине XIX века стали пытаться приспособить центробежную силу для выделения сливок из молока. Начало теоретическим исследованиям в этой области положил голландский физик, механик и математик Христиан Гюйгенс, а первым, кто создал центробежное устройство, способное отделять сливки от молока, был профессор Фукс из немецкого города Карлсруэ. В 1859 году он предложил для этой цели центрифугу, представлявшую собой вал с крестовиной, на которую подвешивались небольшие сосуды с молоком. Двумя годами позже его соотечественник Феск подал в Тельтовское сельскохозяйственное общество аналогичную заявку, не получившую, правда, практического воплощения. В 1864 году баварский пивовар Прандтль провел испытания своей центрифуги, в которой вокруг вертикальной металлической оси на крюках вращались два ведра с молоком (рис. 32, а).

Рис. 32. Молочные центрифуги: а - конструкции Прандтля (1864 г.); б - конструкции Лефельдта (1874 г.)

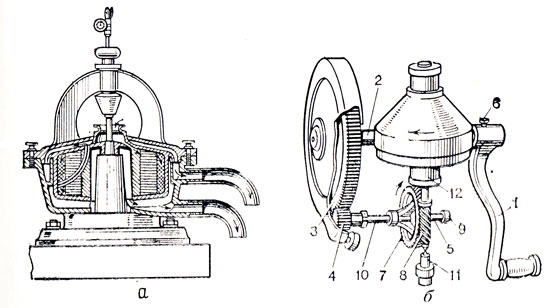

Спустя десятилетие на международной сельскохозяйственной выставке в Бремене демонстрировалась установка Вильгельма Лефельдта, напоминавшая устройства Фукса и Прандтля. Горизонтальный диск этой центрифуги с подвешенными на крючках молочными ведрами (рис. 32, б) вращался с частотой 800-1000 оборотов в минуту, что обеспечивало обработку одной порции молока в среднем за четверть часа. Как видим, конструкция получилась весьма громоздкой. Но уже через три года Лефельдт предложил усовершенствованную центрифугу, в которой главным рабочим звеном стал вертикальный вращающийся вокруг своей оси цилиндр (рис. 33, а), приводимый в действие паровой поршневой машиной. Несомненно, это был шаг вперед, однако только на раскрутку центрифуги, вмещающей около 100 литров молока, требовалось почти полчаса и столько же времени уходило на ее остановку.

Рис. 33. Барабанная центрифуга Лефельдта (а) и приводной механизм ручного сепаратора (б): 1 - рукоятка; 2 - верхний горизонтальный вал; 3 - большая шестерня; 4 - малая шестерня; 5 - нижний горизонтальный вал; 6 - стопорный болт; 7 - червячное колесо; 8 - вертикальный вал (веретено); 9 - подшипник; 10 - упорная втулка; 11 - подпятник; 12 - горловой подшипник с амортизатором

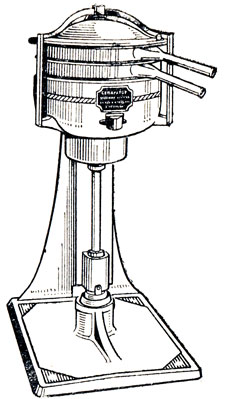

Подлинный же переворот в этой области произвела установка (рис. 34), предложенная шведским инженером Густавом Лавалем в 1878 году, которую он назвал сепаратором (от латинского separator - отделитель). С этим изобретением связана такая история. Лаваль жил по соседству с молочником, и тот однажды посетовал, что на выделение сливок из молока приходится тратить много времени. Инженеру подобная задача показалась интересной, он стал размышлять о ее решении и пришел к выводу, что процесс можно значительно ускорить, использовав центробежное ускорение. Для проверки своих предположений Лаваль применил специальный полый барабан, который наполняли цельным молоком и приводили в стремительное круговое вращение (с частотой около 6-7 тысяч оборотов в минуту). В результате опыта обнаружилось, что жировые шарики (сливки) собираются в центре барабана, а сыворотка оттесняется к его краям. Первая, периодически действующая, конструкция не получила широкого распространения, но ее рабочий орган - вращающийся цилиндр явился основной для дальнейших усовершенствований.

Рис. 34. Внешний вид сепаратора Лаваля

Спустя год Густав Лаваль изготовил непрерывно действующий сепаратор, который со временем и прославил его имя. В этот период были сделаны многие предложения центрифуг различных систем (Бурмейстер и Вайн, Петерсен, Ленч и др.), но они не могли соперничать с сепаратором Лаваля, который получил широкое распространение в молочных хозяйствах разных стран. Популярности установки содействовали и попутные конструктивные изобретения и усовершенствования, сделанные талантливым шведским инженером. В 1883 году в качестве приводного механизма сепаратора Лаваль применил паровую турбину, на вал которой и насаживался вращающийся барабан. Лишь в дальнейшем изобретатель понял исключительное самостоятельное значение нового вида парового двигателя. Таким образом, появление паровых турбин, совершивших позднее своего рода революцию в энергетике, оказалось тесно связанным с молочным делом.

Работая над усовершенствованием сепаратора и паровой турбины, Лаваль сталкивался с немалыми трудностями технического порядка. Так, при значительной скорости вращения необходимо очень точно уравновесить ротор, а этого как раз и не удавалось добиться. Изобретатель увеличивал диаметр вала, делал его все более жестким, но каждый раз на испытаниях машина начинала вибрировать, а в результате установка выходила из строя. В конце концов, убедившись, что увеличивать жесткость вала далее не имеет смысла, Лаваль находит весьма остроумное решении и избирает прямо противоположный путь. Он ставит опыт и налаживает массивный деревянный диск на ... камышовый стебель. И вдруг оказалось, что податливий гибкий вал при вращении уравновешивается сам собой! Лаваль записывает: "Опыт с камышом удался..." Тот же принцип самобалансировки Лаваль применил в своем сепараторе, установив в его механизме упругий горловой подшипник, который и позволил достигнуть "самобалансировки" сепараторного барабана. Благодаря этому в предназначенной для длительной эксплуатации машине была достигнута совершенно необычная для того времени (конец XIX века) рабочая частота вращения - порядка, 6 тысяч оборотов в минуту. В 1886 году Лаваль создал сепаратор малой производительности с ручным приводом, обеспечивающим вдвое большую частоту вращения барабана (рис. 33, б).

В современных жидкостных сепараторах, особенно когда речь идет о крупных промышленных установках, упругость опоры вертикального вала достигается самыми различными способами. Поэтому необходимо учитывать, что единственной силой, предопределяющей свойство сепаратора самобалансироваться, является сила упругости.

На рубеже прошлого и нашего веков многие изобретатели из разных стран подавали заявки на те или иные усовершенствования конструкций сепараторов. Но из их большого числа следует особо выделить патент 1888 года, выданный немецкому изобретателю Бехтольсгейму на сепараторные тарельчатые вставки, которые представляли собой набор конусных тарелочек. Предложение Бехтольсгейма получило название "Альфа-патента", так как первые вставки изготовлялись из стали марки "Альфа".

Пакет тарелок сепараторного барабана, который и теперь часто называют альфа-устройством, изобретатель продемонстрировал в 1889 году на выставке в Магдебурге.

Применение альфа-устройства, разделяющего молоко (или другую сложную жидкость) на тонкие слои, позволило вдвое увеличить производительность молочных сепараторов. Заметим, что из всех форм вставок, предусмотренных патентом, в современных конструкциях сепараторных барабанов почти исключительно используют конические тарелки. В 1891 году Густав Лаваль купил патент на альфа-устройство, и с тех пор основанная им фирма и выпускаемые ею сепараторы получили наименование "Альфа-Лаваль".

В 1907 году тарельчатые вставки претерпели, казалось бы, простое, но весьма существенное усовершенствование: в них просверлили по 3-4 отверстия, которые при сборке в пакет образовывали канал. Теперь молоко поступало изнутри держателя тарелок в канал и растекалось по поверхности каждой из них. По сути это было последним принципиальным изменением в конструкции тарелок, которая фактически сохранилась и до наших дней.

Благодаря тонкослойности и высоким рабочим скоростям вращения в сепараторе обычно удается выделить из молока при очень малой разности в удельных весах частицы диаметром меньше одного микрона, для чего достаточно продержать жидкость в межтарелочном пространстве барабана всего лишь 1-3 секунды. За такое короткое время жировые шарики успевают совершить внутри потока необходимое для их выделения относительное перемещение, которое в подобных сепараторах равно межтарелочному зазору и обычно составляет примерно полмиллиметра.

Таким образом, в высокооборотных сепараторах с тонкослойными барабанными вставками центробежная сила была наиболее полно использована для разделения молока (или других сложных жидкостей), что позволило резко, буквально в несколько миллионов раз, интенсифицировать целый ряд процессов. Применение сепараторов активно способствовало переводу молочного дела на путь индустриализации, коренным образом преобразовало его. В. И. Ленин в своей работе "Развитие капитализма в России" в связи с этим писал: "До 1882 г. сепараторов почти не было в России. С 1886 г. они распространились так быстро, что вытеснили окончательно старый способ... Машина поставила производство вне зависимости от температуры воздуха, увеличила выходы масла из молока на 10%, повысила качество продукта, удешевила выделку масла (при машине требуется меньше работы, меньше помещения, посуды, льда), вызвала концентрацию производства". Как раз тогда, в 1886 году, стали выпускаться простые и надежные сепараторы с ручным приводом, не нуждающиеся, как прежние конструкции, в громоздком и дорогом двигателе.

В 1907 году в мире уже работало свыше 700 тысяч молочных сепараторов марки "Альфа-Лаваль". К этому времени фирма получила сотни высших наград различных международных выставок и имела свои представительства во многих странах мира. Испытания сепараторов новых типов в хозяйственных условиях проводились на ферме Хампа, которая постепенно разрослась и превратилась в опытную станцию фирмы "Альфа-Лаваль". И ныне здесь проводится производственная проверка нового молочного и доильного оборудования, а также различных животноводческих машин и установок. Следует отметить, что в настоящее время фирма "Альфа-Лаваль" продолжает выпускать различные типы молочных сепараторов высокого класса, а также оборудование для оснащения предприятий молочной промышленности и комплексной механизации животноводческих ферм. Продукция фирмы известна и в нашей стране.

Дореволюционная Россия ввозила сепараторы из-за границы. Первые отечественные молочные сепараторы производительностью 50 литров в час появились в 1924 году, когда по заказу "Сельскосоюза" их стал выпускать механический завод имени Ф. Э. Дзержинского. Впоследствии производство сепараторов было организовано и на других промышленных предприятиях.

Конструирование и совершенствование сепараторов требовало изучения процессов сепарирования. Уже в 1886-1890 годах под руководством профессора А. А. Калантара в Едимоновской школе молочного хозяйства проводились испытания отдельных образцов сепараторов и исследования, в результате которых были выявлены основные физико-химические факторы, влияющие на качество обезжиривания молока. Довольно крупные испытания многих моделей сепараторов велись в 1909 году на Бутырском хуторе (территория нынешней Московской сельскохозяйственной академии имени К. А. Тимирязева) под руководством творца земледельческой механики академика В. П. Горячкина.

Честь создания теории процесса сепарирования принадлежит советским ученым. Ее основой послужили широкие исследования, предпринятые в конце 20-х годов в Тимирязевской сельскохозяйственной академии. Профессор Г. И. Бремер разработал стройную теорию сепарирования, основанную на сопоставлении скоростей движения жировых шариков и плазмы молока в межтарелочных пространствах. Существенный вклад в ее развитие внесли также Н. Я. Лукьянов, В. И. Соколов, В. Д. Сурков, Н. П. Липатов, Е. М. Гольдин, И. В. Лысковцов и другие исследователи. Благодаря работам советских ученых удалось выявить тончайшие стороны этого сложного процесса.

В настоящее время сепараторы являются основным видом технологического оборудования на предприятиях молочной промышленности и имеют широкое распространение в молочных технологических линиях животноводческих ферм. По производственному назначению их можно разделить следующим образом: сепараторы-сливкоотделители, разделяющие молоко на сливки и обезжиренную фракцию (обрат); сепараторы-молокоочистители, служащие для очистки молока от механических и белковых загрязнений; сепараторы-нормализаторы - в них получают молоко определенной жирности; сепараторы-кларификсаторы, предназначенные для очистки молока и гомогенизации жира (дробление жировых шариков на более мелкие частицы в результате интенсивного механического воздействия); сепараторы универсальные, выполняющие все перечисленные операции, а также специального назначения (для холодного сепарирования, получения высокожирных сливок, отделения сыворотки от сгустка и др.). По конструктивным особенностям и степени защиты процесса от доступа воздуха различают: открытые (поступление морока, а также отвод сливок и обезжиренного молока происходят открытым потоком), полузакрытые (сливки и обезжиренное молоко подаются под давлением, но процесс сепарирования не изолирован от окружающей среды) и герметические (потоки молока, сливок и обезжиренного молока, а также процесс сепарирования изолированы от доступа воздуха) сепараторы. Выгрузка осадка из барабанов сепараторов может быть периодической или непрерывной в саморазгружающихся конструкциях. Сейчас все выпускаемые в нашей стране сепараторы оснащены электроприводом.

В герметических сепараторах-сливкоотделителях устройства для подачи молока и отвода сливок и обрата защищены от доступа воздуха. Заметим, что на линии протока молока в местах перехода от неподвижных частей к подвижным используется манжетная система. Молоко в такие сепараторы подается насосами, а продукты сепарирования (сливки и обрат) отводятся под действием избыточного давления на выходе из аппарата или за счет дополнительного напора, создаваемого напорным диском. В открытые же и полуоткрытые сепараторы молоко поступает самотеком через приемные камеры с поплавковыми регуляторами уровня жидкости.

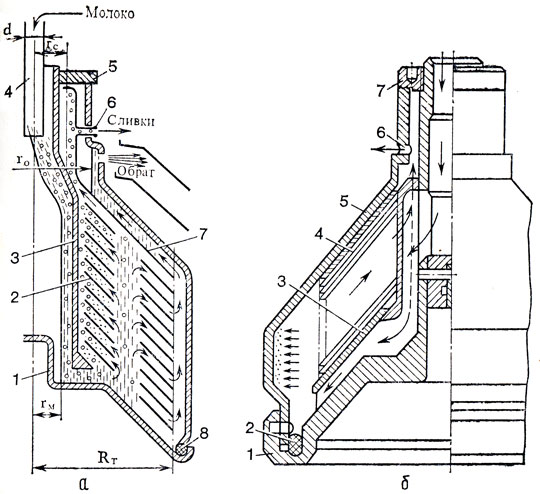

Процесс обезжиривания продуктов в сепараторе можно проследить на рисунке 35, а. Молоко поступает из центральной трубки в тарелкодержатель, отбрасывается вращающимися частями к его стенкам и приводится во вращение. Под действием центробежной силы оно проходит по каналам тарелкодержателя в вертикальные каналы, образованные отверстиями в тарелках, и заполняет зазоры между ними.

Рис. 35. Схемы работы барабанов сепараторов: а - сепаратора-сливкоотделителя: 1 - дно; 2 - пакет тарелок; 3 - тарелкодержатель; 4 - калиброванная трубка поплавковой камеры; 5 - накидная гайка; 6 - винт регулировки жирности сливок; 7 - верхняя разделяющая тарелка; 8 - резиновое кольцо; б - сепаратора-молокоочистителя: 1 - дно; 2 - резиновое кольцо; 3 - тарелкодержатель; 4 - пакет разделительных тарелок; 5 - корпус; 6 - окно; 7 - накидная гайка

Легкие жировые шарики в межтарелочных зазорах барабана концентрируются на наружных поверхностях тарелок и движутся к оси вращения, а более тяжелый обрат отбрасывается к их периферии. Механические примеси осаждаются на боковых стенках барабана. Верхняя тарелка барабана как бы разделяет его полость на два сообщающихся сосуда, в одном из которых находится смесь с переменной по радиусу концентрацией жира (от минимума на периферии до максимума в центральной части), а в другом - только обезжиренное молоко.

У сепараторов-молокоочистителей (рис. 35, б) в сравнении со сливкоотделителями можно выделить следующие принципиальные конструктивные различия: молоко в межтарелочные пространства входит с периферии, поскольку отверстия в тарелках отсутствуют; весь поток обработанного продукта направляется в единственный отводной патрубок, а не в два; периферийное пространство увеличено. Таким образом, поставив в сепаратор-сливкоотделитель барабан с тарелками без отверстий, можно переоборудовать его в сепаратор-молокоочиститель (и наоборот). Номенклатура сепараторов, применяемых сегодня на предприятиях молочной промышленности и животноводческих фермах, чрезвычайно обширна. В различных странах мира насчитывается более 600 марок открытых, полугерметических и герметических сепараторов. Производятся универсальные устройства для сепарирования подогретого и холодного молока, получения высокожирных сливок.

В современных условиях получил распространение батарейный метод использования высокопроизводительных герметических сепараторов, обеспечивающий пек точную обработку больших количеств молока при подаче его от общего насоса и автоматическом регулировании давления в линиях подвода цельного и удаления обезжиренного молока.

В последние годы в нашей стране ведутся масштабные работы по созданию и совершенствованию саморазгружающихся молочных сепараторов. Практически в отечественной молочной промышленности применяются все виды саморазгружающихся сепараторов - с непрерывной выгрузкой осадка, с пульсирующей одноэтапной (полной и частичной) и двухэтапной разгрузкой барабана. Сейчас налажено серийное производство ряда типов таких аппаратов.

Главным достоинством применения саморазгружающихся сепараторов является повышение производительности труда и освобождение персонала от тяжелой работы по их разборке, мойке и сборке. Применение саморазгружающихся сепараторов позволяет осуществлять их циркуляционную безразборную мойку вместе с машинами и аппаратами всей технологической линии.

Интересно отметить, что в нашей стране проходит производственные испытания автоматизированная (с применением ЭВМ) система управления работой сепараторов-нормализаторов молока, призванная существенно повысить эффективность производства на крупных молочных комбинатах.

Теперь, рассказав об истории создания центробежных молочных сепараторов, о принципе их действия, конструкциях и типах, можно попытаться ответить на вопрос, заложенный в название следующей главы.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'