Эксплуатация напорных и безнапорных гидротранспортных установок

При эксплуатации насосов обращают внимание на плотность фланцевых соединений, надежность соединения агрегата с фундаментом; наличие биения и вибрации, достаточного уровня перекачиваемой среды в приемном резервуаре; на показания манометров, расходомеров, ваттметров; на степень нагрева подшипников и наличие смазки; на нормальную течь (капель) из сальникового уплотнения. Нормально насос работает без вибрации. С появлением вибрации, шума и сотрясений устанавливают их причины и устраняют неполадки, а в случае необходимости делают полную ревизию насоса с проверкой точности установки соосности валов, поскольку это является залогом нормальной безотказной работы. Стрелки приборов при нормальной работе должны равномерно колебаться около некоторого среднего положения. Резкие колебания показаний приборов свидетельствуют о ненормальной работе из-за наличия воздуха, засорения, повреждения проточных каналов.

Особое внимание уделяют контролю за подшипниковыми и сальниковыми узлами, так как в большинстве случаев они определяют продолжительность и бесперебойность работы насоса. В подшипниковых узлах температурный режим контролируют термометром, а смазку - по давлению в системах принудительной подачи и уровню в насосах с масляной ванной. Температура подшипников качения не должна быть выше температуры насосной станции более чем на 50-60°С, а максимальная температура подшипника не превышать 80-90°С. При температуре подшипников менее 50-60°С для смазки применяют чистое турбинное масло, при более высоких температурах - густое масло.

Для вновь устанавливаемых подшипников масло меняют приблизительно через 200 рабочих часов, а при последующей эксплуатации- примерно через 1000. Работа насоса в условиях загрязнения, повышенной температуры и в сыром помещении требует более частой смены масла. Перед сменой масла подшипники тщательно промывают керосином. Между сменами масло доливают до требуемого уровня.

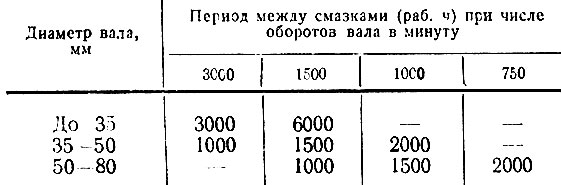

При использовании консистентной смазки контролируют температуру подшипников после запуска насоса в работу. Количество смазки должно быть умеренным, так как избыток ее повышает температуру, особенно при высоком числе оборотов. Период между смазками ориентировочно определяют в зависимости от диаметра вала и числа оборотов по таблице 13.

Таблица 13. Периоды между сменой консистентной смазки

Нормальная работа сальникового узла во многом определяется нормальным давлением, так как в случае низкого давления через сальник может проходить воздух, а, кроме того, волокна навозной массы могут попасть между валом и сальником, что приведет к быстрому выходу из строя сальникового узла.

Работу сальников контролируют по температуре узла. При нормальной работе сальников наблюдается просачивание редких капель отфильтрованной жидкости. Эта течь объясняется наличием нормального давления, которое должно быть на (0,2-0,5)•105 Па (0,2-0,5 ати) выше, чем рабочее давление в напорном патрубке насоса. С увеличением течи больше нормальной сальник поджимают. Если поджатие сальника не устраняет течь, то всю прежнюю набивку заменяют новой. Излишняя затяжка уплотнений вызывает нагрев, быстрый износ и выход из строя сальника.

Механические уплотнения основательно проверяют примерно через 4000 ч эксплуатации. При износе парные скользящие детали заменяют одновременно. Нормальная эксплуатация не допускает сухого трения в уплотнении.

Длительная и бесперебойная работа насосного агрегата возможна только при содержании его в чистоте, точном соблюдении правил технической эксплуатации, немедленном устранении мелких дефектов и правильно налаженной системе планово-предупредительного ремонта.

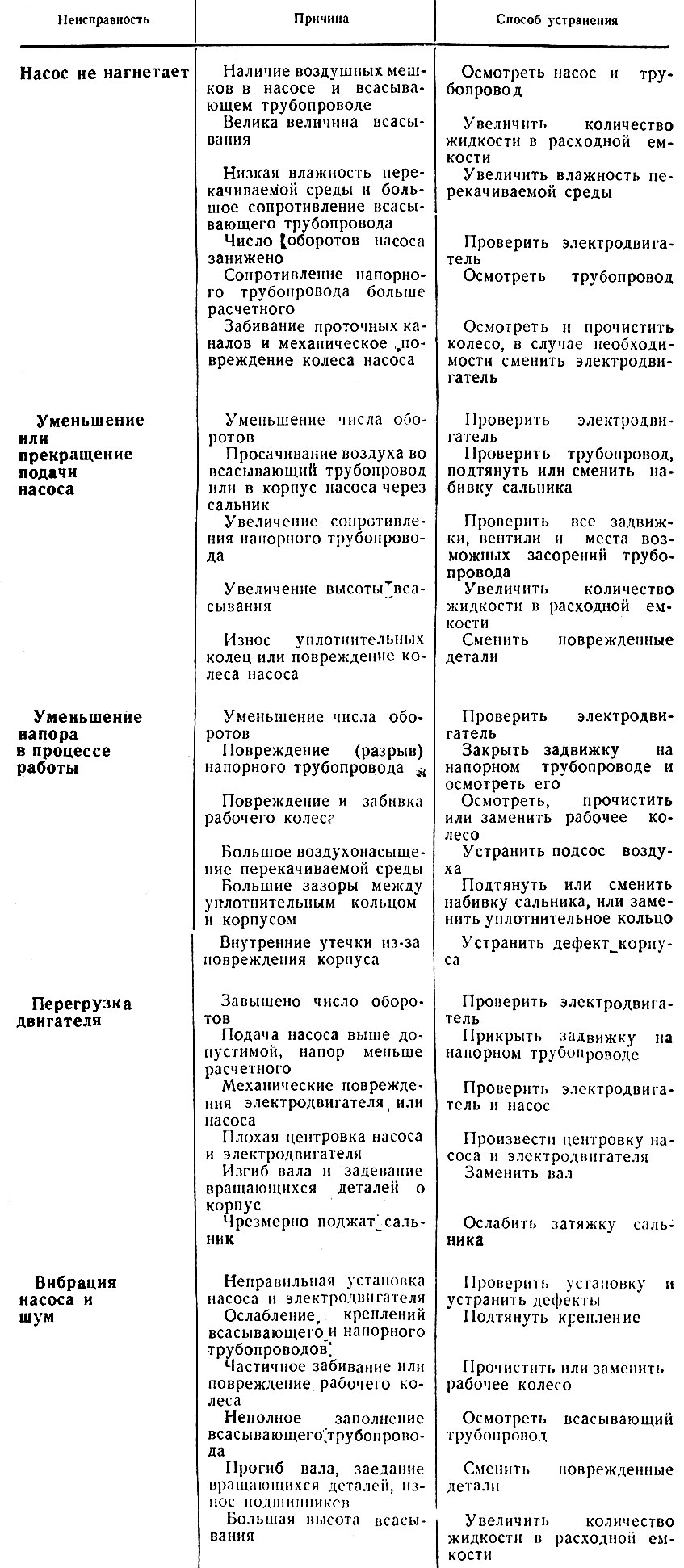

Наиболее часто встречающиеся неисправности в работе насосов, их причины и способы устранения даны в таблице 14.

Таблица 14. Характерные неисправности в работе насосов и способы их устранения

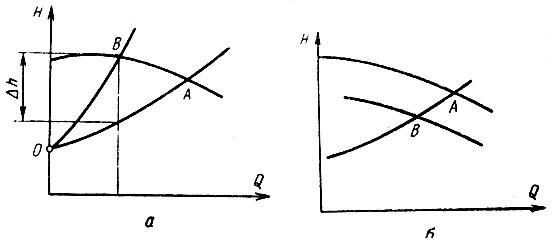

Правильно подобранному насосу для данной гидротранспортной установки отвечает один оптимальный режим работы. Он определяется точкой пересечения характеристики насоса с характеристикой сети (рис. 43). В процессе эксплуатации вследствие изменения расхода перекачиваемой среды во времени рабочий режим насоса может измениться. Кроме того, к насосам для перекачивания кормовых смесей и навозных масс, обслуживающим определенные технологические процессы, предъявляются требования по поддержанию стабильности подачи, напора, стабильности влажности перекачиваемой среды и т. д.

Работа насоса в требуемом режиме практически осуществляется регулированием или изменением характеристики насоса. В современных условиях применяются следующие методы регулирования насосов и транспортных систем: дросселирование, обточка рабочего колеса по диаметру, изменение числа оборотов рабочего колеса, перепуск среды из напорного патрубка во всасывающий.

С введением дополнительного гидравлического сопротивления путем перекрытия задвижки крутизна характеристики сети увеличивается (линия О В на рис. 43, а) и рабочая точка А смещается по характеристике насоса в сторону недогрузочного режима в точку В. Работа насоса в недогрузочном режиме связана с уменьшением КПД, причем уменьшение тем больше, чем больше отклонение рабочего режима от оптимального. Кроме того, искусственно вводимые в сеть сопротивления связаны с непроизводительными потерями напора и расхода энергии, поэтому, несмотря на простоту регулирования, этот метод экономически невыгоден, и при определенной степени закрытия задвижки возможна закупорка трубопровода.

Регулирование показателей режима работы центробежных насосов путем обточки рабочего колеса по диаметру применяется также достаточно широко. Обточка колеса в пределах 5-15%, в зависимости от быстроходности насоса, связана с незначительным уменьшением КПД. Дальнейшее увеличение обточки резко снижает КПД и становится нецелесообразным. Этот метод позволяет регулировать параметры работы насоса лишь в сторону их уменьшения.

Наиболее совершенным методом регулирования показателей режима работы насоса является изменение числа оборотов рабочего колеса. Согласно законам подобия центробежных насосов при изменении числа оборотов рабочего колеса одного и того же насоса можно получить бесконечно большое количество характеристик (рис. 43,б) для той или иной трубопроводной сети. Этот метод позволяет эксплуатировать насос в оптимальном режиме при любых параметрах сети.

Рис. 43. Регулирование насосов дросселированием (а) и применением числа оборотов (б)

Изменение числа оборотов насоса производится при использовании двигателей постоянного тока, электромагнитных и гидравлических муфт, а также механических передач. Сложность полного регулирования с применением двигателей постоянного тока заключается в установке преобразователей переменного тока в постоянный. При работе на переменном токе используются приводные двух-, трех-, четырехасинхронные двигатели. У многоскоростных асинхронных двигателей ступенчатое регулирование числа оборотов осуществляется переключением обмотки на различное число пар полюсов.

Разнообразие кормовых рационов, применяемых в животноводстве, требует тщательного подбора насоса, работающего в оптимальном режиме, чтобы избежать непроизводительного расхода энергии.

Основными требованиями, предъявляемыми к эксплуатации насосных станций, являются: надежная (безаварийная) и экономическая работа; безопасность работы обслуживающего персонала, достигаемая точным выполнением правил техники безопасности; обеспечение нормальных санитарно-гигиенических условий работы обслуживающего персонала.

Безаварийная работа насосных станций возможна лишь при систематическом и тщательном поддержании всех элементов насосной станции в исправном состоянии, что достигается:

правильным эксплуатационным режимом;

постоянным систематическим уходом и надзором за состоянием оборудования;

своевременным выполнением текущего ремонта оборудования.

Наиболее экономичная работа установки обеспечивается:

правильным выбором насоса (по характеристике) применительно к данным условиям работы, т. е. развиваемый напор и производительность должны соответствовать максимальному КПД;

правильным подбором двигателя к насосу, обеспечивающим полную загрузку работающих агрегатов в целях увеличения cos φ;

постоянным контролем за работой как отдельных агрегатов, так и всей станции посредством контрольно-измерительных приборов.

Правильная эксплуатация пневматической установки требует тщательного обслуживания и наблюдения за работой. Большое значение имеет своевременная и правильная смазка, особенно пневмоцилиндра. Подача в пневмоцилиндры излишнего количества смазки загрязняет воздухопроводы, ведет к образованию нагара на поршневых кольцах. Недостаточная смазка вызывает трение поршня о цилиндр, износ и нагревание его. Узлы и детали пневматической установки смазывают согласно карте смазки, помещаемой в инструкции к установке.

В процессе эксплуатации важно следить за качеством транспортируемого воздуха. Контроль за качеством воздуха заключается в регулярном обезвоживании воздухопроводов через водоотводные клапаны и краны. При работе пневматической установки непрерывно поддерживают постоянным давление компрессорной установки, особенно в тех случаях, когда имеется центральная компрессорная станция и давление колеблется вследствие отбора воздуха другими пневматическими установками. Колебания давления часто являются причиной неустойчивости режимов транспортирования.

Во время работы пневматической установки следят за тем, чтобы сжатый воздух не был пущен в нагнетатель, прежде чем последний заполнится транспортируемым материалом. Тем не менее возможны случаи закупорки магистрального трубопровода при отключении электроэнергии или резком непредвиденном колебании производительности установки в результате неравномерной подачи материала. Единой рекомендации для устранения этого недостатка нет, в каждом отдельном случае требуется вмешательство опытного эксплуатационника.

Закупорки ликвидируют либо продувкой магистрального трубопровода, либо его разборкой. При продувке необходимо соблюдать осторожность и не применять большие давления, так как материал в трубопроводе может спрессоваться, что можно устранить лишь демонтажем трубопровода. Наиболее часто наблюдается спрессовывание кормовых смесей. Устранить закупорки можно и обратной продувкой.

После транспортировки кормовой смеси или навозной массы сжатым воздухом их остатки частично заполняют магистральный трубопровод. Это особенно нежелательно при перемещении кормов, так как они быстро скисают в трубопроводе из-за большой поверхности соприкосновения с воздухом. При большой длине магистральных трубопроводов на крупных животноводческих комплексах объем испорченных кормовых остатков может достигнуть значительных величин и, попадая в кормушки, отравить животных. Чтобы уменьшить остатки кормов или навоза в магистральном трубопроводе, применяют шаровые резиновые разделители.

В настоящее время накоплен положительный опыт использования шаровых разделителей при транспортировке кормовых смесей на комбинате "Новый свет" Ленинградской области.

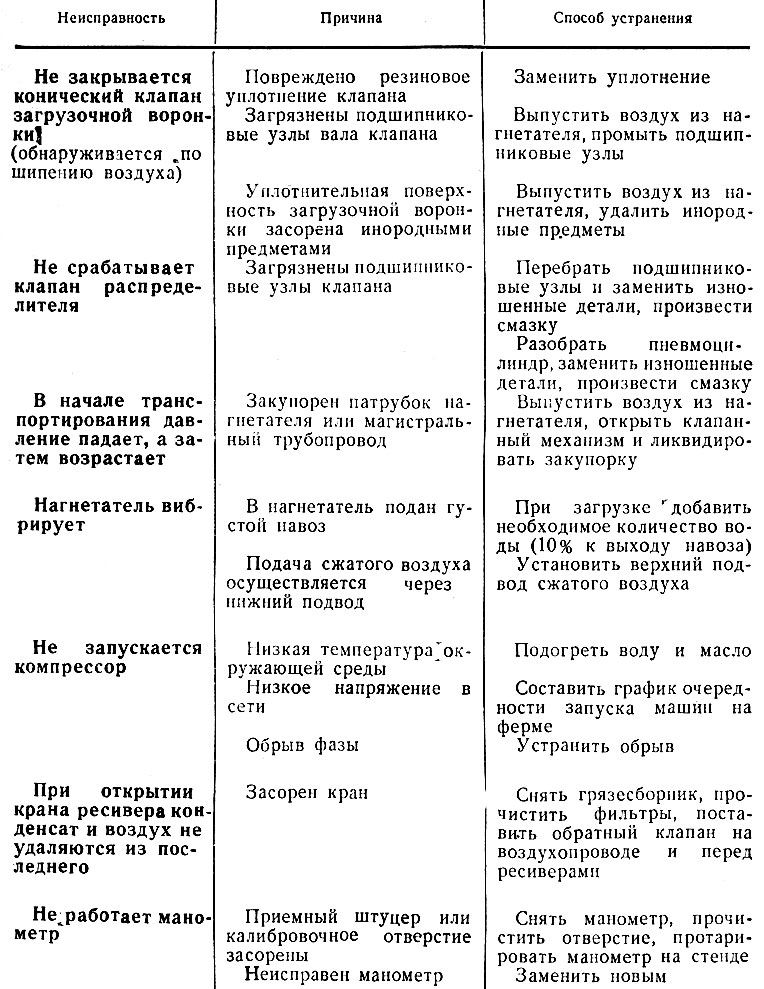

Неполадки, появляющиеся в процессе эксплуатации пневматических установок, могут вызвать аварию оборудования. Поэтому важно своевременно их обнаружить, выявить причины и устранить (табл. 15).

Таблица 15. Характерные неисправности в работе пневматической установки и способы их устранения

Безаварийная работа пневматической установки возможна только при правильной эксплуатации и уходе за ней. Вентили, клапаны, задвижки, краны управления должны быть в полной исправности и обеспечивать быстрое и надежное прекращение доступа воздуха в отдельные участки общей сети воздухопровода. В условиях правильной эксплуатации клапанный механизм нагнетателя и клапаны распределителя магистрального трубопровода срабатывают при давлении до 3•105 Па (3 ати).

Как показывает опыт эксплуатации самотечной системы навозоудаления у нас в стране и за рубежом, она предъявляет особые требования к технологии содержания и кормления свиней. Содержание всех половозрастных групп свиней должно быть бесподстилочным, кормление свиней жидкими или сухими комбикормами (с увлажнением последних в кормушках) - заводского изготовления с малым содержанием клетчатки. Самотечную систему навозоудаления не рекомендуется применять на свинофермах с кормлением свиней местными кормами грубого помола, с высоким содержанием клетчатки, а также при использовании многокомпонентных кормов, включающих силос и зеленую массу. Такие рационы резко понижают текучесть навоза, и самотечная система оказывается неработоспособной.

Для успешной эксплуатации самотечной системы навоз должен иметь консистенцию жидкой каши.

Поступающей в канал мочи и технологически неизбежных остатков воды достаточно для разбавления навоза, чтобы он длительное время оставался хорошо перемешанным и текучим. Текучесть навозной массы в значительной степени зависит от рациона кормов, возраста животных, а также от перемешивания смеси вследствие брожения. Перемешанная текучая масса непрерывно или циклично вытекает из канала. Периодически (раз в 10-15 дней) нужно осматривать самотечные каналы. Если оказывается, что навозная масса очень густая и поверхностный уклон ее в канале значительно увеличился, то опускают шибер. При заполнении канала навозом на 15-20 см от решетчатых полов шибер открывают и канал вновь запускают в самотечный режим.

С завершением цикла производства (при откорме свиней через 4-6 месяцев после постановки свинопоголовья), когда поголовье свиней сдают на мясокомбинат или переводят в другие типы свинарников, каналы очищают, смывая их осветленной жижей или технической водой. При этом открывают гидрозатвор, шибер и порожек так, чтобы свободно смыть оставшуюся в канале навозную массу. Один канал смывают примерно за 20 мин. Для предотвращения заиливания канала во время смыва скорость движения осветленной жижи и смываемой навозной массы должна быть не менее 1 м/с, а напор осветленной жижи не ниже 105 Па (1 ати).

Смыв следует производить жижей, а не жидким навозом, иначе при эксплуатации образуется плотный осадок после прохождения свиного навоза через насос. Осадок откладывается в каналах, затрудняет их очистку и дальнейшую эксплуатацию.

Для надежной очистки канала гидросмывом осветленной жижей после завершения цикла производства уклон дна необходимо выполнять в пределах 0,005-0,006. Однако самотечная система надежно функционирует и при горизонтальном дне каналов.

Очищенные самотечные каналы дезинфицируют 5%-ным раствором каустика и подготовляют для пуска в самотечный режим.

Опыт эксплуатации самотечных систем навозоудаления показал, что они не влияют отрицательно на микроклимат в животноводческом корпусе. Концентрация газов, влажность и температура во все периоды года находятся в пределах установленных норм.

При эксплуатации рециркуляционно-лотковой системы навозоудаления около 60% навозной массы попадает на решетчатые полы и через щели проваливается в продольный канал, так как влажность ее колеблется от 85 до 92%. Остальные 40% оператор сгребает специальными скребками на решетчатый пол. Часть жидкой навозной массы по наклонному дну продольного канала перемещаегся в поперечный канал, а затем в приемный навозосборник с камерой осветления.

Смывают навоз одновременно в двух каналах с помощью осветленной жижи, подаваемой насосом из камеры осветления по напорному трубопроводу. По окончании смыва оператор с пульта дистанционного управления переключает систему на следующую пару каналов этого же корпуса. Скорость смыва навозной массы в продольных каналах колеблется от 0,7 до 1 м/с.

В процессе эксплуатации рециркуляционно-лотковой системы навозоудаления выявились недостатки: при смыве навозной массы осветленной жижей повышается загазованность воздуха в помещении, в случае возникновения инфекции в одном из животноводческих помещений не исключена возможность переноса ее в другие корпуса. Это сдерживает применение такой системы навозоудаления на крупных свинооткормочных комбинатах и совершенно исключает на репродукторных свинокомплексах.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'