Монтаж напорного оборудования

Насосы монтируют в соответствии с монтажными чертежами системы удаления навоза или раздачи кормов на животноводческой ферме. Перед монтажом проверяют комплектность поставки, выявляют дефекты. Обнаруженные дефекты отмечают в акте, чтобы в дальнейшем принять меры к их устранению. Непригодные насосы к монтажу не принимают.

Перед установкой насос разбирают, осматривают каждую деталь, протирают керосином и высушивают. Особое внимание обращают на подшипники и другие трущиеся части. После смазки всех трущихся деталей тавотом насос собирают. Кроме того, проверяют состояние подшипников электродвигателей и исправность обмотки ротора и статора с помощью индуктора. Перед первым пуском насоса определяют правильность направления вращения вала насоса, которое должно совпадать с направлением, указанным стрелкой на корпусе насоса.

Насосы обычно устанавливают на фундаментах, размеры которых выбирают либо по заводскому чертежу, либо на основании расчета. Фундамент под насос и двигатель выполняют из бетона. Он должен быть массивным и достаточно устойчивым, способным поглощать колебания от вращающихся частей насоса. Фундамент делают шире и длиннее плиты насосного агрегата на 200-300 мм, высота зависит от конкретных условий размещения; обычно он выступает над полом на 70-150 мм.

Насосы и электродвигатели размещают на общей фундаментной плите заводского изготовления, а при ее отсутствии - на раме, изготовляемой на месте из двутавровой или швеллерной стали.

Металлическая рама укрепляется на фундаменте анкерными болтами, которые устанавливаются в гнезда глубиной 300-800 мм, оставленные в фундаменте. После окончательной выверки рамы на месте гнезда заливают цементным раствором. При полном затвердевании цементного раствора фундаментную плиту или раму тщательно устанавливают с помощью клиньев по уровню и окончательно заливают цементным раствором, следя за тем, чтобы были заполнены все зазоры под плитой или рамой. После проверки фундамента на сухость затягивают анкерные болты.

При установке насосного агрегата особое внимание обращают на точность совпадения осей валов насоса и двигателя. Вначале на фундаментную плиту устанавливают по уровню насос с соединительной муфтой и закрепляют его болтами, затем на плиту ставят электродвигатель и пододвигают его к насосу таким образом, чтобы между половинками соединительной муфты получился зазор 5-6 мм. В этом положении электродвигатель закрепляют на плите и приступают к выверке положения осей валов насоса и электродвигателя с помощью приспособления, изготовляемого из проволоки диаметром 5-10 мм. Одну половину приспособления закрепляют на валу насоса, другую - на валу электродвигателя. Точность взаимной установки электродвигателя и насоса считается достигнутой, если при одновременном поворачивании валов на 360° концы приспособления сохраняют свое положение по отношению друг к другу.

Отклонения валов от горизонтального положения выправляют подкладками под соответствующие опоры насоса. После окончательной выверки относительного положения насоса и электродвигателя последний закрепляют на фундаменте затяжкой болтов до отказа. В соединительные муфты устанавливают пальцы и закрепляют их гайками. При хорошей центровке валов насоса и электродвигателя зазор между полумуфтами должен быть постоянным и равным 2-4 мм. Минимальное расстояние принимается для муфт с внешним диаметром меньше 150 мм, максимальное - для муфт диаметром больше 300 мм. Зазор между полумуфтами измеряют щупом. Если насос работает на раздаче горячих кормовых смесей, правильность монтажа проверяют дополнительно после работы в нагретом состоянии.

Для ремонта насосных агрегатов непосредственно в помещении насосной станции оставляют монтажную площадку.

Напорный и всасывающие трубопроводы монтируют так, чтобы они соединялись с фланцами патрубков насоса без перекосов.

Трубопроводы не должны нагружать патрубки насоса собственным весом и усилиями от температурных деформаций. Поэтому их надежно закрепляют на опорах вблизи насосов. Фланцевые соединения патрубков равномерно стягивают с трубопроводами болтами.

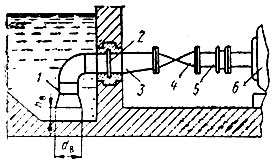

Часто насосы для перекачки кормовых смесей и навозных масс устанавливают ниже уровня последних в расходных емкостях. Конструкция всасывающего трубопровода незаливаемого насоса не имеет задвижки, необходимой для отключения насоса от емкости при разборке. Всасывающий трубопровод укладывают с подъемом от всасывающей воронки до патрубка насоса. Установка обратных клапанов и сеток на входном отверстии воронки не допускается. Высота расположения отверстия всасывающей воронки hв над дном расходных емкостей принимается равной 0,5 dв (рис. 41).

Рис. 41. Конструкция всасывающего трубопровода: 1 - воронка; 2 - ребро; 3 - переход. 4 - задвижка; 5 - монтажный патрубок; 6 - насос

Для снятия передней крышки консольного насоса между коническим переходом и всасывающим патрубком (для самозаливных насосов между задвижкой и патрубком) устанавливают специальный монтажный патрубок, легко снимаемый без демонтажа и перемещения насоса. Если всасывающий трубопровод присоединяется к насосу после поворота, то монтажного патрубка не требуется, поскольку он заменяется съемным коленом или отводом.

На патрубок, проходящий сквозь стенку расходной емкости, наваривают кольцо шириной 50-80 мм, заделываемое в бетон при монтаже. Ребро препятствует проникновению жидкости по образующей трубе из емкости в насосную станцию.

При проектировании и монтаже насосных установок для раздачи кормовых смесей особое внимание уделяют устройству всасывающей линии насоса. Диаметр всасывающего трубопровода должен быть не менее 200-250 мм с плавным переходом в месте присоединения к всасывающему патрубку насоса. Подсоединение всасывающего трубопровода к смесителю осуществляется посредством расширяющегося конуса. Во всасывающей линии не должно быть резких поворотов, уступов и т. п. Монтаж конических переходов выполняют так, чтобы предупредить образование в них воздушных пробок, которые мешают прохождению кормовых смесей и способствуют возникновению кавитации. При монтаже всасывающей линии необходимо полностью исключить возможность подсоса воздуха, так как даже незначительное количество его значительно снижает подачу насоса. Поэтому все уплотнения на всасывающей линии тщательно заделывают. Если на всасывающей линии имеется задвижка, ее устанавливают в горизонтальном положении. Сальниковые уплотнения насоса, арматуры полностью герметизируют.

Для снижения требуемого подпора целесообразно всасывающий трубопровод устанавливать у горловины выгрузного шнека смесителя. Благодаря этому создается дополнительный подпор кормовых смесей при подаче их в насос. В случае обеспечения выгрузным шнеком избыточного давления в пределах (0,2-0,3)•105 Па (0,2-0,3 ати) необходимость в устройстве приямка отпадает, что не только снижает затраты на монтаж насосной установки, но и улучшает условия ее эксплуатации.

Расположение всасывающего и напорного трубопроводов в месте соединения их с насосом не должно препятствовать обслуживанию и ремонту последнего. В некоторых случаях целесообразна установка напорных трубопроводов монтажных муфт или патрубков около задвижек. Благодаря монтажным муфтам легко осуществляется демонтаж и обратная установка задвижки.

До начала монтажа компрессорной установки проверяют соответствие типа компрессора и электродвигателя данным проекта и технической документации, определяют наличие комплектующего вспомогательного оборудования (фильтров, охладителей, маслоохладителей, ресиверов и т. п.), измерительных приборов и приспособлений.

Компрессорные установки располагают недалеко от потребителей, что сокращает длину коммуникаций и создает надежные условия для работы дистанционных приборов и средств автоматики. Обычно компрессорные установки размещают в отдельно стоящем здании. Допускается пристройка компрессорной станции к другим производственным помещениям в одном корпусе при условии выполнения требований, предъявляемых к компоновке и эксплуатации основного и вспомогательного оборудования, а также требований санитарных норм и правил техники безопасности.

Компрессоры и электродвигатели устанавливают на прочных фундаментах, не связанных со стенами здания компрессорной станции. Каждый фундамент выполняют из бетона самостоятельно. Глубина заложения для горизонтальных компрессоров составляет 6-8 диаметров цилиндра. Верхнюю поверхность фундамента определяют размерами фундаментной плиты компрессора. Перед установкой на фундамент компрессор тщательно осматривают и выявляют повреждения, после устранения которых компрессор устанавливают на подготовленный фундамент. До закрепления анкерных болтов проверяют: горизонтальность фундаментной плиты компрессора; горизонтальность оси коленчатого вала; перпендикулярность оси цилиндра к оси коленчатого вала.

Фундаментную плиту компрессора с помощью домкрата и металлических плоских или клиновых прокладок устанавливают по уровню в горизонтальное положение. Выверенную плиту затягивают анкерными болтами настолько, чтобы при дальнейшей работе ее нельзя было сбить с установленного положения.

Для проверки перпендикулярности оси цилиндра к оси коленчатого вала на корпусе компрессора провешивают проволоками из стальной струны толщиной 0,2-0,5 мм две оси: одну через центры гнезд подшипников коленчатого вала, другую - через оси цилиндра. Горизонтальность оси коленчатого вала проверяют проверочной линейкой и уровнем.

После проверки промежутки между фундаментной плитой компрессора и фундаментом заливают цементным раствором. Спустя несколько дней после заливки окончательно затягивают анкерные болты и одновременно проверяют, сохранилась ли горизонтальность установки плиты.

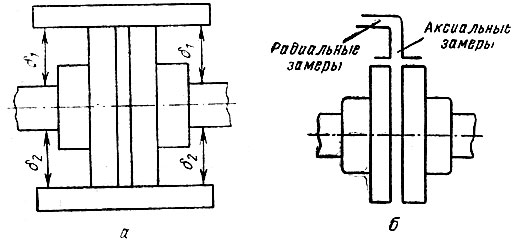

Электродвигатель соединяют с валом компрессора жесткой, полужесткой или упругой муфтой или клиноременной передачей. При монтаже соединительных муфт основное внимание обращают на точное совпадение осей соединяемых валов. Несоблюдение этого требования приводит к вибрации вала, изнашиванию пальцев соединительных муфт и нагреву подшипников. Наиболее простым способом проверки правильности установки соединительных муфт является прикладывание линейки к образующим полу-муфт, как это показано на рисунке 42,а, и измерение расстояний 61 и 62, которые должны быть равны между собой по крайней мере в четырех накрест лежащих положениях. Одновременно измеряют по линейке расстояние между дисками.

Более точный способ проверки - двумя скобами, укрепляемыми на муфтах (рис. 42,б). Установив скобы с какими-то определенными радиальными и аксиальными зазорами и поворачивая валы в четыре попарно диаметрально противоположные положения, измеряют с помощью щупа зазоры. Расхождение показаний щупа при четырех положениях валов указывает на несовпадение их центров. При этом расхождение радиальных зазоров свидетельствует о смещении валов в вертикальной или горизонтальной плоскости, а аксиальных - о сопряжении осей валов под углом. Для центровки валов скобами необходимо соблюдать следующее: величину зазоров между контрольными выступами скоб устанавливать не более 1 мм, степень неточности совпадения зазоров возможна от 0,02 до 0,05 мм.

Рис. 42. Проверка правильности установки соединительных муфт: а - при помощи линейки; б - при помощи скоб

Большое значение для нормальной работы упругих соединительных муфт имеет правильное прилегание пальцев к поверхности отверстий ведомой муфты.

Пальцы должны быть заложены в отверстия ведомой муфты свободно с зазором 1-1,5 мм.

Правильность прилегания пальцев можно проверить просвечиванием электрической лампочкой. С помощью рычага обе полумуфты приводятся в рабочее положение относительно друг друга. Между нерабочей муфтой и поверхностью отверстий (при правильности соединений) образуются серповидные зазоры, которые при просвечивании проектируются на затемненный торец смежной полумуфты. Правильная установка соединительных муфт достигается установкой подкладок под лапы электродвигателя компрессора.

При соединении электродвигателя с компрессором клиноременной передачей необходима строгая горизонтальность и параллельность валов. Параллельность и расположение шкивов в одной вертикальной плоскости проверяют путем прикладывания шнура или угольником-шаблоном. Центры канавок шкивов, соединяемых одним ремнем, должны находиться в плоскости, перпендикулярной обоим валам.

По окончании монтажа компрессора и электродвигателя устанавливают вспомогательное оборудование: монтируют систему охлаждения электродвигателя; проверяют и отлаживают маслонасосы и маслопроводы систем регулирования, системы охлаждения подшипников; устанавливают маслоохладители и подводят к ним воду, монтируют и налаживают систему защиты компрессора от перегрузок; устанавливают пульт управления; монтируют электрическое силовое оборудование и пусковую аппаратуру и пр.

По окончании работ производят пробный пуск и обкатку компрессорной установки на холостом ходу.

При расстановке оборудования в помещении компрессорной станции руководствуются следующими положениями.

Расстояния между стенами помещения и ограждением компрессора должны быть не менее 1 м. Расстояния между выступающими и требующими обслуживания частями оборудования и строительными конструкциями - не менее 0,8 м. Расстояния между сосудами, находящимися под давлением, допускаются не менее 0,75 м, а между сосудами и стенами - не менее 0,5 м.

Ширина основного прохода вдоль компрессорной установки для удобства обслуживания грузоподъемным устройством должна быть не менее 1,5 м. Расстояние между фундаментами компрессорных и насосных агрегатов определяется с учетом размещения трубопроводов. Расстояние между электродвигателем и стеной - не менее 0,5 м.

Высота помещения - не ниже 4 м. Помещение должно иметь не менее двух выходов. Желательно, чтобы они располагались в разных концах здания. Ширина одного из выходов - монтажного и аварийного - принимается в зависимости от ширины монтируемого оборудования в пределах 1,5-3 м.

Электрические щиты, магнитные станции, пусковые реостаты и другое оборудование располагают непосредственно около электродвигателя. Проход за электрическим щитом должен быть не менее 0,8 м, высота прохода - не менее 1,9 м. Освещенность помещения компрессорных станций - не ниже 60 люкс. Температура помещения в зимнее время не должна превышать 26° С и быть не ниже 10° С, а в летнее время превышать наружную температуру не более чем на 10° С.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'