Комплексная механизация и автоматизация в промышленном свиноводстве

В условиях промышленного производства свинины осуществляется переход от механизации и автоматизации всего технологического процесса.

Опыт передовых свиноводческих хозяйств указывает на то, что при комплексной механизации в свиноводстве затраты труда на 1 ц привеса составляют 2-4 чел.-часа.

В принятой системе комплексной механизации следует учитывать в первую очередь соответствие биологическим запросам свиней, а также величине хозяйства, типам производственных помещений, условиям кормления и содержания свипей, технологии производства.

Основной рацион для свиней должен состоять из зерновых злаков (ячменя, кукурузы, отрубей, гороха), кормовой (или сахарной) свеклы, зеленой массы бобовых трав, силоса, травяной муки, кормов животного происхождения. В зависимости от этого применяются тс или иные кормоперерабатывающие агрегаты.

При любом типе кормления зерновые корма следует дробить до частиц пе более 1 мм, корнеплоды скармливать в измельченном виде. Зеленую массу, и особешю силос, давать животным в виде пасты. В условиях крупных комплексов, где технологией не предусмотрено скармливание сочных кормов, необходимо в корм добавлять травяпуто муку бобовых трав. Состав рационов на предприятиях различной мощности неодинаков, что связано с экономическими соображениями.

Для свиноводческих хозяйств мощностью до 12 тыс. ц свинины в год удельный вес концентрированных кормов по питательпости пе должен превышать 78-80%, зелепые и сочные - соответственно около 16-18%, травяная мука - до 3-4%.

Средние по мощности предприятия в структуре рациона должны иметь до 85% концентрированных, 11 -12- зеленых и сочных кормов и 3-4% травяной муки. Крупные свиноводческие хозяйства и комплексы должны иметь 90% концентрированных, до 5 - зеленых и сочных кормов и 5% травяной муки.

Большой удельный вес концентрированных кормов на крупных предприятиях связап также с принятой технологией безвыгульпого содержания, применяемой системой павозоудаления, исключающей подкормку зеленым кормом, а также низкой стоимостью 1 к. ед. зернового корма по сравнению с тем, который включает в себя большое количество зеленых и сочных кормов.

В племенных репродукторах уровень концентрированных кормов должен составлять по питательности максимум 75%.

Особенно полноценными должны быть корма для поросят раннего отъема, куда необходимо включать рыбную, мясо-костную муку, снятое молоко, витамины, микроэлементы. Для их внесения существуют дозаторы при соответствующих агрегатах.

В настоящее время установлено, что биологически наиболее оправдано кормление влажными мешанками. Жидкий тип кормления (1 часть корма + 3 части воды) вызывает снижение воспроизводительной способности свиноматок. Сухой сыпучий корм значительно ухудшает зоогигиеническое состояние помещений, ведет (при его раздаче) к запылению свинарника и как следствие - к заболеванию дыхательных путей. При раздаче сухой кормо-смеси в станки при напольном содержании около 10% ее теряется. Поэтому желательно корма гранулировать.

Технологическое оборудование, применяемое в различных хозяйствах, зависит от типа кормления.

Зерновые корма размалывают дробилками КДУ-2, КДМ-2. Травяную муку готовят на агрегатах АВМ-0,4А, АВМ-0,65, СБ-1,5. Для приготовления сочных кормов используются АПК-10 или ИКС-5М и "Волгарь-5".

В комплекте с другим оборудованием на свиноводческих фермах устанавливают смесители кормов С-12, АПС-6, С-2, ВКС-ЗМ и др.

Промышленность выпускает комплектное оборудование разной производительности, рассчитанное па строительство самостоятельных кормоцехов. В первую очередь к нему относятся комбинированные агрегаты ОКЦ-15, ОКЦ-30, ОКЦ-50, комплект "Маяк-6" (проект 802-28), 802-35, КЦС-200/2000.

Донской сельскохозяйственный институт разработал и построил в учхозе "Донское" технологическую поточную линию - завод "Дон-6" - по приготовлению и хранению гранулированных комбикормов. В процессе их изготовления предусматривается получение травяной муки и введение концентратов, белковых, минеральных и других добавок.

"Дон-6" занимает площадь 468 м2. Длина его 54 м, ширина 9 м, высота 6 м. Процесс приготовления комбикормов осуществляется семью линиями: переработки свежей растительной массы и приготовления из нее витаминной травяной муки; стабилизации каротина путем ввода в травяную муку антиокислителей;

предварительной подготовки и ввода концентрированных кормов; ввода различных белковых добавок или премиксов; предварительной подготовки и ввода грубых кормов; гранулирования готовой смеси различных кормов; приготовления влажного комбикорма.

Оборудование для приготовления травяной муки состоит из питателя-дозатора зеленой массы, в качестве которого использован кормораздатчик КТУ-10, наклонного транспортера СТ-2, сушильного агрегата ЛКБ-ФЕ или СБ-1,5, работающего на жидком топливе или природном газе.

Скошенная и измельченная косилками-измельчителями КИК-1,4 или комбайном КС-1,8 "Вихрь" зеленая масса подвозится и выгружается в кормораздатчик, питатель которого равномерно подает ее на наклонный транспортер сушильного агрегата, а через него в переднюю часть сушильного барабана. Величина частиц зеленой массы, поступающей в сушильный барабан, не должна превышать 10-20 мм. При вращении барабана растительная масса перемешивается, высыхает и с помощью вентилятора отсасывается в большой циклон, а из него попадает в молотковые дробилки. Дробилки измельчают высушенную массу в муку, которая затем отсасывается через малые циклоны и шнек-мешкователь в основной наклонный шнек-смеситель диаметром 320 мм, длиной 5,5 м.

При необходимости стабилизации каротина в травяную муку во время ее движения по трубопроводу малых циклонов вводятся антиоксиданты (саптохии, сантофлекс и др.). Для осуществления этого процесса используются вентилятор высокого давления № 5 ВВД, карбюратор К-16, бачок с растворенным антиокислителем и дозирующая колба. Раствор потоком воздуха от вентилятора подается в карбюратор и, превратившись в аэрозоль, хорошо смешивается с травяной мукой.

Подготовка концентрированных кормов осуществляется путем их размола на дробилке для зерна КДМ-2 и доставки в готовом виде в накопительный бункер измельченных концентратов объемом 3,5 м3. Зерновые концентраты доставляются в приемный бункер объемом 4 м3 и затем через шнек с помощью нории НЦГ-10 и течки 300x200 мм попадают в накопительный зерновой бункер. Для очистки зериа от металлических примесей его перед дроблением пропускают через магнитную колонку БКМ-2-7,5, па 30 подков. Предусматривается также загрузка бункера готовыми концентрированными кормами, минуя дробилку. Измельченные концентраты из этого бункера через дозатор (туковысеватощий аппарат сеялки СКГН-6А) подаются в общий шнек-смеситель.

Минеральные и различные белковые добавки или премиксы вводятся с помощью малого дозатора МТД-ЗА, который установлен над тем же шнеком-смесителем.

В шнек-смеситель, при необходимости, можно подать измельченные дробилкой КДУ-2 грубые корма, которые в него попадают через раздатчик кормов КТУ-10 с наклонным транспортером СТ-2 длиной 4,25 м.

Перемешанные в смесителе в необходимом соотношении различные компоненты корма подаются норией НЦГ-10 в питатель грапулятора ДГ-1, где, смешавшись с водой или паром, гранулируются. Готовые гранулы самотеком попадают в охладительную колонку, остывают в ней, затем с помощью нории НЦГ-10 перегружаются в металлические резервуары-хранилища емкостью 400 м3. По мере надобности гранулы из емкости через реечную задвижку ТЗП-220 выгружаются на шнековый транспортер и далее по ленточному транспортеру попадают в кормораздатчик, который раздаёт их животным.

Чтобы получить влажные мешанки для свиней, направляют смеси сухих компонентов в пужном соотношении, минуя гранулятор, в смеситель-запарник влажных кормов С-2 с последующей перегрузкой с помощью транспортера в кормораздатчик.

Как видно из схемы, весь процесс кормо-приготовлепия, начиная со скашивания зеленых растений и кончая раздачей готового корма животным, полностью механизирован и в значительной мере автоматизирован.

Обслуживают завод 4-6 механиков и электриков. Производительность его 2,5-3,5 т/ч. Построить такой завод под силу любому крупному хозяйству.

Однако, как уже отмечалось, достигнутая производительность заготовки гранулированных кормов (3-4 т готовой продукции в час) не разрешает полностью проблемы рациопальпого использования имеющихся в хозяйствах кормовых средств и создания прочной кормовой базы.

Скорость производства гранул должпа быть доведена хотя бы до 6-8 т/ч, т. е. до скорости, с какой ведется силосование.

Перспективы для работы в этом направлении имеются, так как уже созданы более высокопроизводительные машины по производству травяной муки и ее гранулированию. Мощность грапуляторов доведена до 9-12 т/ч, а сушильных агрегатов - до 3-4 т/ч. Причем важной особенностью большинства таких машин является их высокая экономичность в потреблении электроэнергии на выработку единицы продукции, что в конечном счете тоже влияет па экономические показатели кормопроизводства.

Увеличение производительности агрегатов и механизмов до 6-8 т полнорационных гранул в час имеет преимущества: при такой мощности машин переработка кормовых культур осуществляется в сроки наивысшего накопления в них питательных веществ, на заготовку кормов расходуется значительно мепьше средств, времени и труда, что снижает себестоимость и повышает качество продукции.

Комбикормовые агрегаты ОКЦ 15, 30, 50 могут работать самостоятельно или же в комплексе с другим оборудованием. Они предназначены для получения смесей из зерновых кормов с добавлением премиксов, выпускаемых промышленностью или же изготовляемых в хозяйствах.

В хозяйствах Ростовской области ОКЦ комбинируют с агрегатами по приготовлению травяной муки.

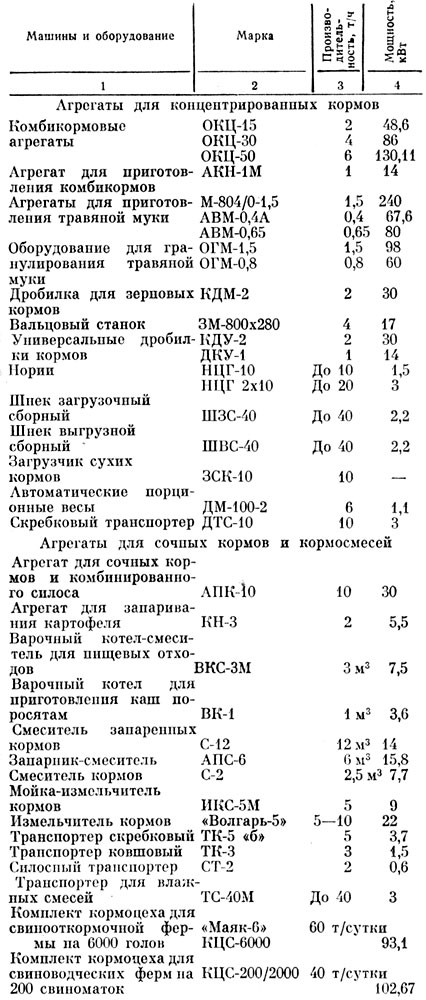

Характеристика применяемого в свиноводстве типового технологического оборудования приведена в табл. 29.

Таблица 29. Машины, агрегаты и комплекты оборудования для приготовления кормов (по Г. И. Новикову)

Кормораздатчики, применяемые на свиноводческих предприятиях, могут быть мобильными пли стационарными.

Мобильные кормораздатчики устанавливаются на механизированной тяге. Их использование ограничено большими габаритами, а также неудобствами при постоянных заездах в помещения. К тому же работа их внутри помещения значительно ухудшает микроклимат и беспокоит животных.

Как правило, широкое применение мобильные кормораздатчики получили при кормлении животных в летних лагерях и для подвоза кормов в бункера-накопители.

Основными кормораздатчиками на тракторной тяге являются КРС-1, КУТ-ЗА, па автомобильной тяге в качестве кормораздатчика в ряде хозяйств используют ЗСК-10 на шасси ЗИЛ-130.

Влажные корма раздают животным при помощи установки ПУС.

Приготовленные, тщательно перемешанные корма подаются в продувочный бункер емкостью 5 м3, который герметически закрывается. Сжатый воздух поступает в продувочный бункер из ресивера, к которому подключены компрессоры. Вследствие разницы между атмосферным давлением и давлением, создаваемым в продувочном бункере, корма подаются в бункера-накопители, установленные в каждом свинарнике, а из него - в кормушки для свиней.

Подача корма из смесителей или котлов для приготовления влажного корма в продувочный котел производится при помощи вакуума, создаваемого вакуумным насосом, подключенным к продувочпому котлу.

Влажные корма (70-75%) можно раздавать также кормораздатчиком КДС-2. Под давлением их направляют в бункер-накопитель, который устанавливают на высоте 4-5 м от уровня пола в средней части кормопровода-дозатора.

Когда бункер-накопитель заполнится, открывается затвор на трубопроводе, и корма самотеком поступают в двустороннюю кормушку, равномерно распределяясь по ее длине.

Кормопровод-дозатор представляет собой трубку квадратного сечения 270x270 мм. Емкость дозатора соответствует емкости лотковой двусторонней кормушки. В нижней части кормопровода-дозатора через каждые 2 м расположены люки с затворами, которые открываются одновременно по всей длине кормопровода.

Недостатком описанных выше стационарных кормораздатчиков является закисание корма при неполной раздаче и сложность их промывки.

К стационарным относится раздатчик кормов РКС-3000М. Мобильным транспортом корма засыпаются в приемный бункер-дозатор, из которого по наклонному транспортеру подаются на горизонтальный раздатчик кормов с двусторонними кормушками.

Действие РКС-3000М осуществляется от электропривода с электропусковой аппаратурой. Следует отметить, что при существующем уровне производства этот кормораздатчик морально устарел, так как очень громоздок. Производительность РКС-3000М обеспечивает раздачу сухих и сочных кормов за 20-30 мин.

Кормораздатчик РС-5А представляет собой бункер емкостью 0,8 м3, установленный на рельсовой тележке, приводящейся в движение при помощи электродвигателя 2,8 кВт. Внутри бункера имеется смеситель - вал с лопастями. При раздаче корма включаются разгрузочные шнеки, и корма подаются в кормушки по обеим сторонам кормового прохода.

При напольном кормлении применяется кормораздатчик РКА-1000. Им, как правило, раздают гранулированные корма. В кормораздатчике над каждым станком расположено дозирующее устройство, регулируемое в соответствии с потребностью свиней.

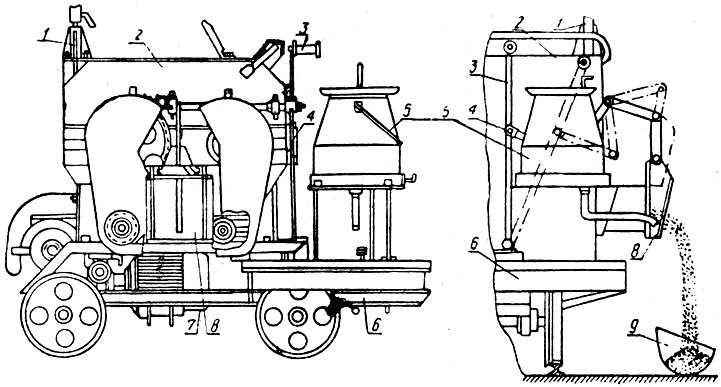

В маточниках корма раздают передвижным электрифицированным кормораздатчиком КС-0,4. Бункер его снабжен двумя лопастными мешалками и выгрузными шнеками, которые приводятся в движение от электромотора. Корм выдается одновременно на две стороны. Предусмотрена регулировка выдачи его в кормушки.

Около половины времени по уходу за поголовьем свиней приходится на уборку навоза. Существует много способов удалепия навоза из свиноводческих помещений, однако основных их три: при помощи транспортеров, гидравлический, самосплавный. С помощью транспортеров навоз убирают в неспециализированных свиноводческих хозяйствах, а также при отсутствии магистральной системы па всей ферме.

При наличии навозоприемпого канала, закрытого решетками длиной около 1 м при ширине щели в решетке 20-25 мм, применяют комплект КНУС. Он состоит из транспортера ТС-1 (ПР, ТС-1, ПП), навозопогрузчика и установки для откачки жижи. Навозная масса протаптывается животными в канал, по которому движется транспортер ТС-1 (возвратно-поступательно). Из поперечного канала навоз поступает в магистральный, где так же установлен ТС-1, при помощи которого соединены все корпуса.

Рис. 19. Электромобильный раздатчик кормов КС-0,4: 1 - кабеледержатель, 2 - бункер, 3 - рычаг шибера, 4 - тяги, 5 - ведро с краном для жидких кормов, 6 - ходовая часть, 7 - электродвигатель, 8 - клиновой шибер, 9 - кормушка

Со всей фермы навоз собирается в приемник конусной формы, из которого наклонным ковшовым погрузчиком выгружается в транспортные средства.

В свинарниках-маточниках применяются скребковые транспортеры ТСН-ЗБ и ТСН-2, снабженные горизонтальной и наклонной частью для выгрузки из помещения в транспортное средство.

Гидравлический способ уборки помещений заключается в смыве навоза водой в навозные каналы. Несмотря на достаточно хорошие результаты по удалению экскрементов из станка, этот способ не получил широкого распространения из-за большого расхода воды. К тому же навозная масса сильно разжижается и ее трудно перерабатывать.

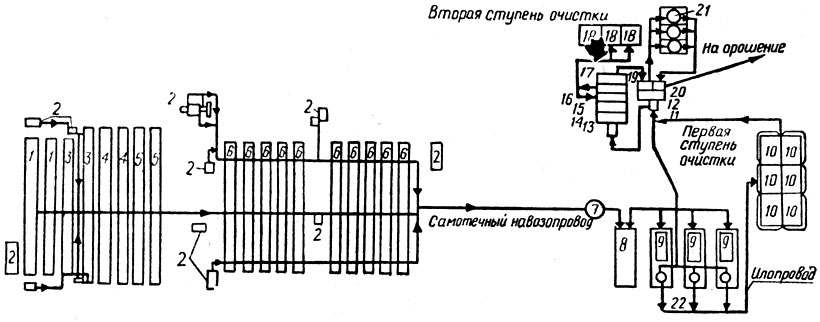

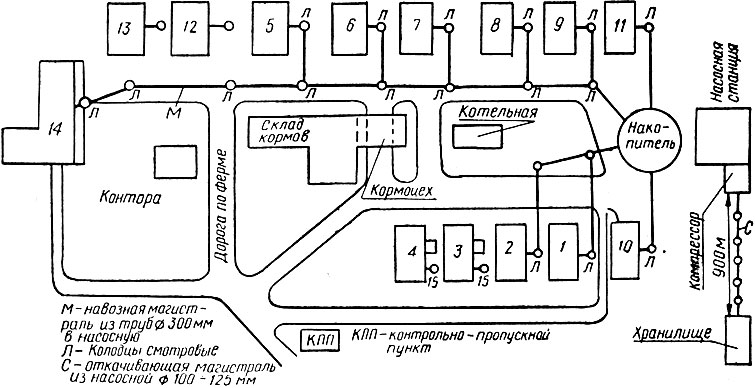

Самотечный способ удаления навоза предусматривает проталкивание навозной массы через решетчатые полы в канал с уклоном в сторону магистрального, с которым он сообщается при помощи шиберной заслонки. По магистральному каналу навоз поступает в навозонакопитель, а затем на переработку (рис. 20).

Существует большое количество модификаций этой системы, которые различаются незначительно. Следует отметить, что проблема удаления навоза из помещений решена, а переработки - еще не полностью.

В совхозе "Таганрогский" Неклиновского района навоз убирали скребковым транспортером ТСН-3, который установили в желобе навозного канала. Транспортер сбрасывал навоз в яму-накопитель, откуда его погружали в транспортные тележки.

Рис. 20. Схема удаления, транспортирования и утилизации навоза свинокомплекса совхоза 'Кузнецовский': 1 - свинарник для холостых маток и хряков, 2 - производственное здание, 3 - свинарник для супоросных маток, 4 - свинарник для опороса, 5 - свинарник для поросят-отъемышей, 6 - свинарник-откормочник, 7 - приемный резервуар с насосной станцией, 8 - помещение фильтрации и сушки, 9 - помещение для аэрации и отстаивания, 10 - иловые площадки, 11 - приемный резервуар, 12 - насосная станция, 13 - аэробный сбраживатель, 14 - первичный отстойник, 15 - аэротенк, 16 - вторичный отстойник, 17 - контактный резервуар, 18 - песковые и иловые площадки, 19 - резервуар очищенной воды, 20 - резервуар фильтрованной воды, 21 - песчаный фильтр, 22 - илоотстойник

Эта система часто выходила из строя. Было решено применить принципиально новый способ очистки помещений (рис. 21). Во всех корпусах сделали щелевые полы, под которыми расположен бетонированный канал глубиной 1 м, шириной 0,9 м. Навоз протаптывается животными через щелевые полы и постепенно заполняет канал. Ширина щелей в разных свинарниках неодинаковая: она зависит от возраста животных. В каждом помещении, в зависимости от его размеров, ширины и расположения станков, имеется по 2 и 4 продольных канала, которые отделены от поперечного, впадающего в центральную магистраль, шиберной заслонкой. Поперечный канал находится на 50 см ниже продольного, поэтому при открытии заслонки навозная масса самотеком сплавляется в поперечный канал и центральную магистраль.

Большое значение имеет герметизация навозного канала, что обеспечивает заслонка, которая навешена на основание шибера. Она уплотнена резиной и закрывает канал при помощи запорного рычага. Такая система работает надежно, проста в обслуживании. Все поперечные каналы соединяются с центральной магистралью.

Жижа самотеком попадает в общую магистраль, сделанную из труб диаметром 300 мм, а из нее - в накопитель. Он представляет собой яму, выложенную камнем. По мере накопления навоза заслонка открывается, жижа поступает в насосную станцию и откачивается фекальными насосами через сплавную магистраль в хранилище. По всей магистрали еделаны смотровые колодцы, позволяющие легко обнаруживать неисправность системы. На силовой магистрали от насосной до хранилища бывают пробки. Для ликвидации заторов построена компрессорная, где установлен поршневой насос высокого давления. Мощной струей воды легко удаляются любые пробки. При таком способе навозоудаления важно, чтобы магистраль, где происходит самосплав, была диаметром не менее 250 и не более 500 мм. Диаметр магистрали не должен выходить за пределы 125-80 мм. Такие размеры труб обеспечивают свободное удаление навоза от корпусов до хранилища. На протяжении 15 лет система гидросмыва работает безотказно.

Рис. 21. Общая схема уборки навоза на свиноферме совхоза 'Таганрогский': 1, 5, 6, 8 - откормочники, 2, 3, 4, 11, 12, 13 - свинарник-маточник, 7, 9 - свинарники доращивания, 10 - откормочник 2-рядный, 14 - свинарник для супоросных маток и станция искусственного осеменения, 15 - накопительные ямы для навоза

Удалять навоз из свинарников-маточников сложно. Это связано с тем, что поросятам нужна подстилка, которая забивает каналы. Созданы автономные системы. Навоз из свинарников-маточников поступает не в общую магистраль, а в бункера-накопители, которые установлены перед каждым корпусом. Из бункера навоз транспортными средствами вывозится в хранилище. В случае выхода из строя автономной системы навозоудаления, ее ремонт не представляет особого труда.

При устройстве вентиляции необходимо, чтобы свежий воздух поступал в верхнюю часть помещения, а загрязненный отсасывался из нижней части.

Для подачи чистого воздуха используют вентиляторы, которые нагреваются при помощи электрических, паровых, водяных калориферов, а также теплогенераторов ТГ-150, ТГ-250, ТГ-500 и др.

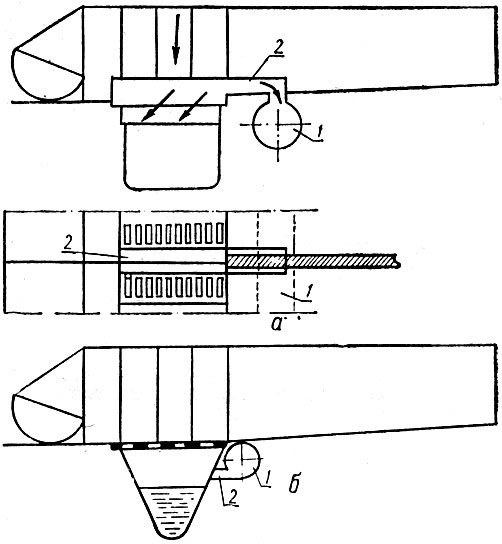

Загрязненный воздух со свиноводческих ферм удаляется по магистрали, которая расположена параллельно навозному каналу и сообщается с ним при помощи соединительных насадок (рис. 22).

Естественная вентиляция устанавливается при помощи вытяжных шахт.

Системы создания микроклимата, вентиляционные устройства, кондиционеры создают движение воздуха в помещениях. Для холостых и супоросных свиноматок скорость движения его в холодный период года не должна превышать 0,3 м/сек., в теплый - 1,0 м/сек.т для подсосных свиноматок с приплодом - соответственно 0,15-0,4, для поросят-отъемышей - 0,2-0,6, для откормочного молодняка - 0,3-1,0, для ремонтного молодняка - 0,2- 0,6 м/сек.

Рис. 22. Принципиальная схема удаления загрязненного воздуха из каналов навозоудаления: а - при самотечной системе, б - при смывной системе, 1 - вытяжной воздухопровод, 2 - заборный патрубок

Предельная концентрация углекислоты в воздухе помещений для содержания свиней может быть не более 0,2%, аммиака - 0,02 мг/л, сероводорода - 0,01 мг/л.

Для больших помещений лучше подходит приточно-вытяжная вентиляция, для блочных зданий - система с избыточным давлением.

Принудительная вентиляция с обогревом предусматривается для поросят-отъемышей в клеточных батареях, откормочных свиней, содержащихся на полностью щелевых полах, подсосных свиноматок.

При промышленной технологии отопительно-вентиляционные агрегаты переведены на автоматический режим. Предусмотрено постоянное регулирование температуры терморегуляторами ПТР-3-0,4, которые поддерживают заданный режим 21,5°.

Для поения свиней используются сдвоенные поилки ПАС-2А, ПБС-1, система АГС-24 и др.

Сдвоенная поилка ПАС-2А рассчитана на обслуживание спаренных станков (на 15-20 голов) откормочного молодняка. Применяется также самоочищающаяся поилка ПСС-1.

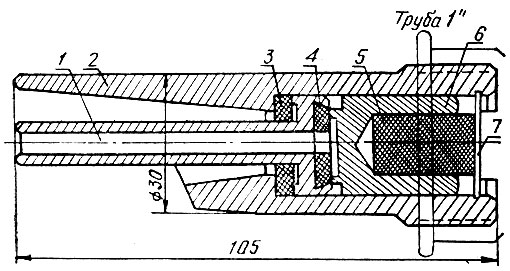

В последнее время при групповом и индивидуальном содержании свиней используют бесчашечную сосковую поилку ПБС-1. Она от личается высокой гигиеничностью (рис. 23).

Рис. 23. Автопоилка ПБС-1: 1 - сосок, 2 - корпус, 3 и 4 - уплотнения, 5 - амортизатор, 6 - клапан, 7 - упор

Групповая поилка АГС-24 используется при летнем лагерном содержании и рассчитана на 450-500 голов.

В совхозе "Таганрогский" установлена система автопоения с одним клапанным устройством, работающая по принципу сообщающихся сосудов. В магистрали с поилками вода постоянно держится на одном уровне.

Система водопоения проста по конструкции, не имеет сложных узлов и механизмов. Вдоль всего корпуса прокладывается труба диаметром 1,5-2 дюйма, и к ней привариваются поилки - одна на два станка. В поилку вода поступает сбоку по патрубку. Ранее для этого было предложено делать щель в трубе. Однако остатки кормов попадали в основную трубу и забивали ее. При подаче воды по патрубку это исключено. Система работает надежно.

На весь корпус в 2 тыс. голов оборудовано четыре накопителя с бронзовыми клапанами. Механизаторы совхоза предложили также простой и удобный способ промывки поилок: перекрывается магистраль, идущая от накопителя, и под давлением вода промывает всю систему. Сейчас автопоилки, предложенные рационализаторами совхоза, устанавливают во всех корпусах, где содержат свиней. Этот опыт механизации водопоения внедрен во многих хозяйствах треста Свинопром.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'