Комбинированная обработка

Комбинированная обработка жидкого навоза широко распространена как на крупных промышленных свинокомплексах с поголовьем 108 тыс. свиней с замкнутым циклом производства, так и небольших фермах.

Комплекс очистных сооружений включает: цех предварительного механического разделения стоков на жидкую и твердую фракции, цех термической обработки твердой фракции, первую и вторую ступени биологической обработки жидкой фракции, цех фильтрации биологически обработанной жидкой фракции и ее хлорирования, а также систему иловых площадок.

На комплексных очистных сооружениях наиболее полно извлекаются ценные вещества из навоза, концентрируются в небольших объемах, дезодорируются, обеззараживаются и очищенная вода доводится до норм сброса в водоемы.

Предварительную очистку осуществляют обычно на виброгрохотах или виброситах, отстойниках, центрифугах или сепараторах. После разделения стоков твердую составляющую навоза используют на удобрение, а жидкую подают на биологическую очистку, которую проводят в окислительных каналах, аэробных лагунах или в аэротенках. Очищенную воду после доочистки и обеззараживания возвращают в оборот, либо сбрасывают в водоем. Избыток активного ила используют на удобрение или после стерилизации скармливают скоту, так как в избыточно активном иле из аэротенков содержится 42-45% сырого протеина и до 19% аминокислот, в том числе все незаменимые.

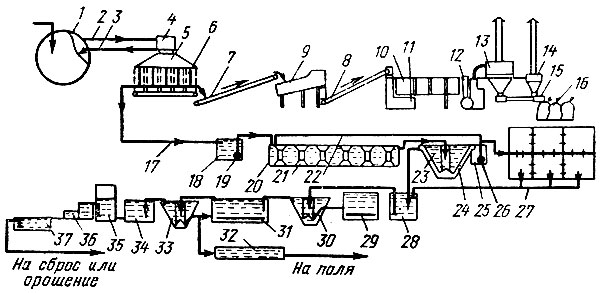

Переработку жидкого навоза проводят по следующей технологической схеме (рис. 17).

Рис. 17. Технологическая схема утилизации навоза на свинокомплексе на 108 тыс. свиней в год: 1 - насосная станция с семью центробежными насосами; 2 - трубопровод подачи навозных стоков в резервуар-питатель: 3 - трубопровод барботации; 4 - резервуар-питатель; 5 - виброфильтры (15 шт.); 6 - транспортер горизонтальный твердой фракции (3 шт.); 7 - транспортер наклонный твердой фракции (3 шт.); 8 - транспортер подачи твердой фракции в сушилку (2 шт.); 9 - бункер-дозатор; 10 - барабанная сушилка (2 шт.); 11 - печь с горелкой (2 шт.); 12 - пневматический транспортер печи (2 шт.); 13 - камера первичной декантации высушенного навоза; 14 - камера вторичной декантации высушенного навоза; 15 - загрузочный шнек; 16 - тара под высушенный навоз (мешки): 17 - трубопровод подачи фильтрата; 18 - промежуточная емкость; 19, 26 - насосы 4НФ; 20 - аэротенк; 21 - вертикальный аэратор; 22 - трубопровод подачи возвратного ила; 23 - отстойники; 24 - подача ила в промежуточную емкость; 25 - промежуточная емкость; 27 - иловые площадки; 28 - приемный резервуар; 29 - аэробный сбраживатель; 30 - первичный отстойник; 31 - аэротенк; 32 - песковые и иловые площадки; 33 - вторичный отстойник; 34 - контактный резервуар; 35 - резервуар очищенной воды; 36 - песчаный фильтр; 37 - резервуар фильтрованной воды

Из навозоприемного резервуара навозные стоки центробежными насосами подают в цех механической обработки, где на динамических виброфильтрах отделяются твердые частицы. Всего в цехе установлено пятнадцать виброфильтров: по пять в каждом из трех рядов. Производительность виброфильтра составляет около 5 м3/ч.

Фильтрат, содержащий около 1% сухого вещества, системой лотков отводят в промежуточный резервуар, откуда центробежным насосом перекачивают в аэротенки первой ступени биологической очистки.

Твердую фракцию влажностью 85% тремя горизонтальными и наклонными транспортерами загружают в бункер-дозатор 9.

Наклонными транспортерами массу подают в барабанные сушилки, после обработки которой получают порошок влажностью 15%, используемый в качестве органического удобрения.

Жидкая фракция, поступающая в аэротенки первой ступени, имеет БПК5 до 2000 мг/л. Аэротенками (три штуки) служат бассейны прямоугольной формы размером 40 X 11 X 4 м и емкостью около 1600 м3 каждый. Все три аэротенка работают параллельно и рассчитаны на двухсуточное пребывание в них жидкой фракции. Она обрабатывается под действием аэробных бактерий, интенсивная жизнедеятельность которых обеспечивается за счет активного перемешивания массы и подачи в нее кислорода. Для этого в каждом аэротенке установлено по шесть вертикальных поверхностных механических аэраторов (рототурбин), выполненных в виде рабочего колеса центробежного насоса с односторонним входом жидкости. Аэраторами жидкость из нижних слоев поднимается вверх и разбрасывается над поверхностью. При этом кислород воздуха адсорбируется на частицах жидкости и расходуется на биологический процесс очистки сточной воды. Чтобы улучшить перемешивание содержимого аэротенка, под каждой рототурбиной установлена вертикальная циркуляционная труба. По мере поступления свежей жидкой фракции в аэротенк обработанная жидкость самотеком переливается в вертикальный отстойник, где ил оседает, а осветленная жидкость с БПКб до 150-180 мг/л самотеком поступает к насосной станции. Активный ил концентрацией 14-17 г/л перекачивается в аэротенк, а избыточная часть его подается на иловые площадки.

Доочистка воды до норм, допускающих сброс в открытый водоем, предусмотрена на второй ступени биологической очистки сточных вод (производительность 7 тыс. м3 сутки), за основу которой взят типовой проект № 902-2-124.

С насосной станции осветленную жидкость подают в первичный отстойник второй ступени очистки. Осевший ил поступает в аэробный сбраживатель, а жидкость перетекает в аэротенк с воздушной аэрацией. По дну аэротенка проложена фильтросная труба, в которую подают воздух от воздуходувок, установленных в отдельном здании. Воздух, выходящий через поры фильтроса, перемешивает жидкость, а содержащийся в нем кислород используется аэробными микроорганизмами. Осветленная в отстойнике жидкость (расчетное БПК5 не должно при этом превышать 10 мг/л) поступает в контактный резервуар, куда также подают хлорную воду, а активный ил возвращается в аэротенки и частично сбрасывается на иловые площадки. После этого воду собирают в подземном резервуаре, откуда ее перекачивают на песчаные фильтры, затем снова хлорируют перед сбросом в водоем или использованием на полях орошения. При сбросе в водоем БПК5 ее должно быть около 5 мг/л.

Как свидетельствуют анализы лаборатории очистных сооружений, БПК5 очищенной жидкости неустойчива и часто превышает нормы, допускающие сброс в открытый водоем.

Капитальные затраты на строительство комплекса очистных сооружений составляют 2905,8 тыс. руб., годовой выход экскрементов - 140,2 тыс. м3, а выход разбавленного жидкого навоза - 840 тыс. м3. В связи с большим разжижением содержание сухого вещества в стоках не превышает 2%.

Основные технико-экономические показатели этой системы утилизации навоза на 1 т экскрементов следующие:

| затраты труда, чел.-ч капиталовложения, руб. эксплуатационные затраты, руб. приведенные затраты, руб. | 0,73 |

| затраты труда, чел.-ч | 20,7 |

| капиталовложения, руб. | 3,12 |

| эксплуатационные затраты, руб. | 7,26 |

Опыт двухлетней эксплуатации этих очистных сооружений и исследование их работы, проведенные ГИПРОНИИсельхозом, позволили выявить некоторые недостатки:

механическая очистка, принятая в схеме, не обеспечивает эффективного разделения жидкого навоза. Виброфильтры задерживают не более 25% твердой фракции навоза. Показатели ХПК и БПК в неразделенном навозе и жидкой фракции после виброфильтров существенно не отличаются. Введение в схему по рекомендации ГИПРОНИИсельхоза первичных вертикальных отстойников перед аэротенками первой ступени облегчило работу последних, но основных недостатков не устранило. К тому же, образование в вертикальных отстойниках большого количества осадка (270 м3/сутки при влажности его 94%) в совокупности со значительным количеством избыточного активного ила (200 м3/сутки при влажности его 98,8%) создало дополнительные трудности по их обезвоживанию и обеззараживанию;

коридорный аэротенк с отдельно стоящим вторичным отстойником не может обеспечить концентрацию активного ила более 4-5 г/л, в то время как по проекту рабочая концентрация ила должна быть 14-17 г/л. При большей концентрации ил не оседает в отстойнике и выносится из сооружения;

механическая аэрация содержимого аэротенка рототурбинами не обеспечивает движение иловой смеси со скоростью, препятствующей выпадению ила в осадок. Так, за три месяца эксплуатации аэротенков толщина слоя осадка на дне достигала 80-90 см и процесс очистки был нарушен. Кроме того, механические аэраторы не обеспечивают растворение необходимого для процесса очистки количества кислорода;

отсутствие устройства для пеногашення затрудняло эксплуатацию аэротенков. Пена при работе аэраторов достигала толщины 50-80 см и покрывала всю поверхность аэротенка;

вторая ступень аэротенков, рассчитанная на продолжительность аэрации 8-10 ч, практически не работала, так как после первой ступени в воде оставались трудноокисляемые органические вещества.

Приняв за основу рассмотренную принципиальную схему переработки навоза, в результате проведенных собственных исследований и анализа данных отечественного и зарубежного опыта утилизации жидкого навоза, институт НИПТИМЭСХ Северо-Запада совместно с Ленинградским инженерно-строительным институтом значительно интенсифицировали как разделение жидкого навоза на фракции, так и биологическую очистку жидкой его фракции.

Институт НИПТИМЭСХ Северо-Запада разработал технический проект цеха утилизации навоза для репродукторной свинофермы на 54 тыс. поросят в год.

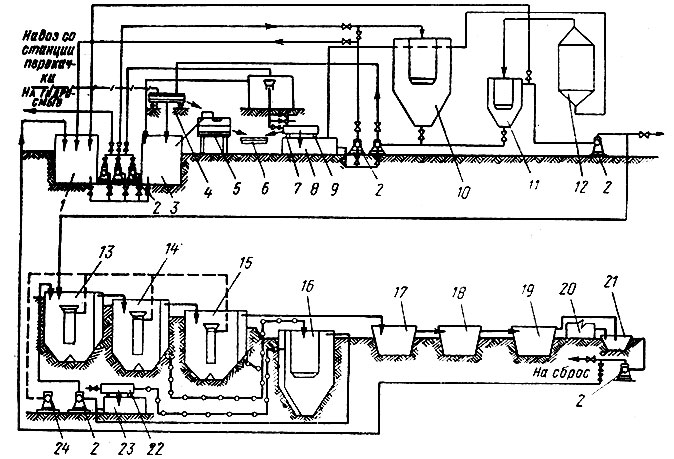

Жидкий навоз по этому проекту перерабатывают следующим образом (рис. 18).

Рис. 18. Технологическая схема утилизации навоза НИПТИМЭСХом Северо-Запада и ЛИСИ: 1, 3 - накопитель; 2 - насос; 4 - виброгрохот; 5 - пресс; 6 - транспортер; 7 - бак питающий; 8- бак; 9 - центрифуга; 10, 11 - отстойник; 12 - электрокоагулятор; 13 - биокоагулятор; 14 - аэротенк первой ступени; 15 - аэротенк второй ступени; 16 - отстойник; 17, 18 19 - биопруды 1, 2, 3-й ступени; 20 - хлораторная; 21 - контактный резервуар; 22 - центрифуга; 23 - бак; 24 - воздуходувка

От насосной станции свинофермы навоз влажностью 90-94% перекачивают в навозохранилище емкостью 100 м3. Затем навоз насосами 5Ф-6 подают на виброгрохот ГИЛ-32. Твердая фракция влажностью 82-85% идет сходом по решетам и попадает в пресс типа ВПО-20А, где дополнительно отжимается до влажности 60-62%. Жидкая фракция влажностью 95-96%, полученная после виброгрохота и пресса, поступает в промежуточный бак емкостью 2 м3, а с него насосом ЗФ-12 подается в уравнительный питательный бак центрифуг. После обработки жидкой фракции навоза в центрифугах НОГШ-500 осадок поступает на ленточный транспортер и вместе с твердой фракцией после пресса выбрасывается на площадку для хранения твердой составляющей навоза, где складируется в бурты козловым краном. Фугат после центрифуги влажностью 97,5-98,5% перекачивается насосами в отстойник-осветлитель, где он отстаивается, и влажностью около 99% поступает на электрокоагулятор для обработки его в электрическом поле. Затем жидкость поступает во второй отстойник. Пройдя через него, осветленная вода имеет прозрачность до 10 см (по шрифту), сухой остаток - 5 г/л, взвешенные вещества - 1,5, ХПК - 10, БПКб в фильтровальной пробе - 4,7, азот общий - 1,1, фосфор - 0,1 и калий - 1,4 г/л.

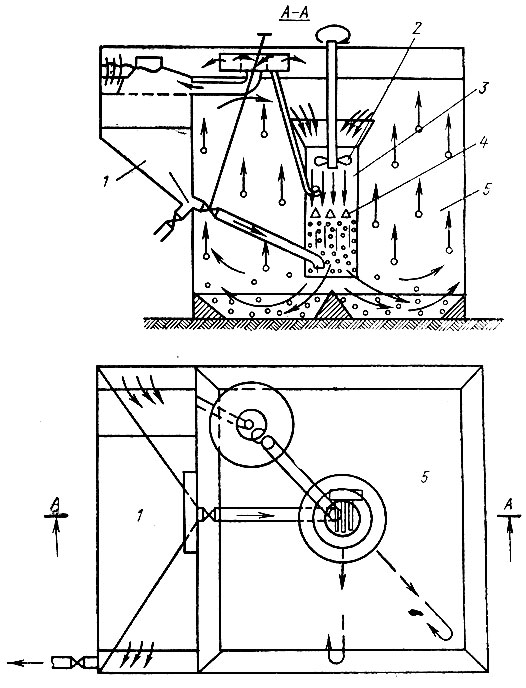

Вода с такими показателями поступает на биологическую очистку, состоящую из биокоагуляторов, аэротенков первой и второй ступеней и биологического пруда. Вместо аэротенков коридорного типа применены секционированные аэротенки (рис. 19). Для поддержания активного ила во взвешенном состоянии и насыщения жидкости кислородом кафедрой канализации ЛИСИ предложены пропеллерные пневмомеханические аэраторы, основой которых являются судовые гребные винты. Гребной винт устанавливают внутри вертикальной направляющей трубы. Сразу за винтом расположен пневматический аэратор, воздух из которого подают в поток через отверстия в нижней его части. Аэротенк отделен от отстойника перегородкой и оборудован отделением успокоения. Иловую смесь подают в отстойник под действием скоростного напора через заборник. Возвратный ил из отстойника подают в зону аэрации через трубу, выведенную в центральную трубу аэратора. Биокоагуляторы и аэротенки однотипны (размер 6 X 6 X 4,5 м), а их количество рассчитано таким образом, что время аэрации соответственно равно 6,25-30 и 50-60 ч. Активный избыточный ил поступает в промежуточный резервуар и вместе с осадком из отстойников обрабатывается на специально предназначенной для этой цели центрифуге НОГШ-500.

Рис 19. Аэротенк с цропеллерным пневмомеханическим аэратором: 1 - камера отстаивания; 2 - гребной винт; 3 - направляющая труба; 4 - пневмомеханический аэратор; 5 - аэротенк

Вода, выходящая после биологической очистки, имеет ХПК 280-300 мг/л, что соответствует БПКполн 40 мг/л. Сбрасывать такую воду в открытые водоемы еще нельзя, так как в ней содержится большое количество биогенных веществ. Поэтому после аэротенков вода поступает (В биологический пруд, где она доочищается в течение 10-15 суток. На выходе из третьей ячейки биопруда вода прозрачна, имеет слегка желтоватый цвет, БПКполн не более 5-10 мг/л. Концентрация взвешенных веществ не превышает 25-30 мг/л.

Так как биохимическая очистка не обеспечивает уничтожения всей патогенной микрофлоры, то биологически очищенную воду хлорируют.

Технико-экономические показатели этой системы утилизации жидкого навоза на 1 т экскрементов следующие:

| затраты труда, чел.-ч | 0,30 |

| капиталовложения, руб. | 2,4 |

| эксплуатационные затраты, руб. | 0,8 |

| приведенные затраты, руб. | 1,22 |

Примером очистных сооружений для небольших ферм могут служить сооружения, работающие на свиноферме национального сельскохозяйственного центра Великобритании в городе Стоили. На свиноферме откармливают 700-750 свиней. Объем твердых веществ, удаляемых сепаратором и направляемых на удобрение, составляет 8-1-0% от общего количества стоков. Биологически очищенная вода используется на полях орошения. Производительность установки - 4,1 м3/сутки очищенной воды.

На опытной свиноферме на 500 откормочных свиней в США механически разделяют навоз на твердую и жидкую фракции на вибросите, а биологически очищают жидкость в окислительной траншее, откуда затем очищенная вода возвращается на гидросмыв навоза в свинарнике.

На свиноферме "Форест Лодже Фарм" (графство Беркшир, Великобритания) навоз перед очисткой разбавляют в два раза водой. Навоз разделяют на центрифуге, а биологически обрабатывают в окислительном бассейне. После аэрации в течение 10- 14 суток очищенную воду используют на орошение.

На свинокомплексах Румынии применяют комбинированную очистку жидкого навоза. Навоз на фракции разделяют в горизонтальных отстойниках, а биологически очищают жидкость в двухступенчатых биопрудах, а затем ее хлорируют. Схема очистки жидкого навоза проста в инженерном оформлении, но имеет ряд недостатков: большая площадь очистных сооружений (более 7 га) и неработоспособность в холодное время года.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'