Разделение на фракции и обезвоживание

Так, горизонтальные отстойники-навозонакопители цикличного действия в течение ряда лет эксплуатируют на свинооткормочной фабрике в совхозе "Заволжский" Калининской области. На основании опыта эксплуатации этих отстойников разработан типовой проект.

Отстойник-накопитель представляет собой бетонированный котлован глубиной 2,25 м, длиной 110 и шириной 33 м. Поступающий в него навоз расслаивается: твердые включения оседают на дно, а жидкая фракция из верхних слоев периодически поступает на поля орошения.

После наполнения отстойника осадком слоем 1,5-1,8 м (4500 м3) в течение 45-60 дней стоки в него подавать прекращают и заполняют ими следующий отстойник. Всего имеется пять таких отстойников-накопителей, работающих последовательно. Жидкая фракция из верхних слоев сбрасывается через шандорные затворы. Осадок влажностью 92-94% подвергается дальнейшему обезвоживанию до 75-80%-ной влажности за счет испарения влаги с поверхности и фильтрации через донный дренаж. Он включает в себя две траншеи, проходящие по дну котлована, в которые уложены дренажные трубы, засыпанные сверху щебенкой. Дренажная вода самотеком поступает в приемный колодец насосной станции, откуда ее используют на орошение. Осадок после двухмесячного подсушивания выгружают экскаватором и вывозят для удобрений полей.

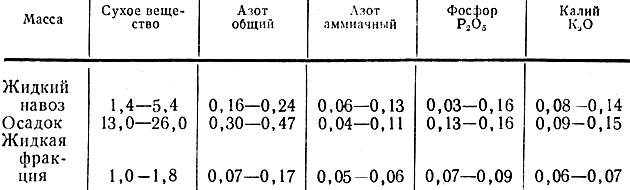

В результате обработки навоза в отстойниках-накопителях получают осадок и жидкую фракцию, характеризующиеся следующими показателями (табл. 1).

Таблица 1. Содержание питательных веществ в свином навозе, % (по данным ВИУА)

Основные технико-экономические показатели рассмотренной системы переработки навоза в расчете на 1 т следующие:

| затраты труда, чел.-ч | 0,30 |

| эксплуатационные затраты, руб. | 0,78 |

| капиталовложения, руб. | 3,88 |

| приведенные затраты, руб. | 1,56 |

Преимуществами данной системы переработки жидкого навоза являются полное использование питательных веществ навоза почвой и низкие эксплуатационные затраты.

К основным недостаткам этого способа относятся: быстрое заиливание полей фильтрации и дренажной системы; недостаточная степень обработки и обеззараживания как жидкой, так и твердой фракций; зависимость разделения навоза от многих факторов и не всегда надежное; высокая стоимость бетонированных отстойников-накопителей.

Кроме горизонтальных отстойников цикличного действия используют вертикальные отстойники непрерывного действия. Они представляют собой круглые или прямоугольные резервуары с коническим дном. Жидкий навоз подводят к центральной трубе и опускают по ней вниз. При выходе из нижней части центральной трубы жидкость меняет направление движения и медленно поднимается вверх к сливному желобу. При этом на дно оседают нерастворенные вещества, удельный вес которых больше удельного веса жидкости. Скорость подъема жидкости вверх по вертикали создают обычно 0,7 мм/с, что меньше скорости оседания подавляющей массы взвешенных частиц. По данным исследований ВНИИМЖа, продолжительность отстаивания сточных вод со свиноферм составляет 1,5-2 ч. Ил влажностью 92-94% удаляется под действием гидростатического давления столба жидкости через иловую трубу, расположенную на 1,5-2 м ниже уровня жидкости в отстойнике.

Механическое разделение жидкого навоза проводят с помощью фильтрующих и осадительных машин и аппаратов. Из группы фильтрующих машин для разделения навоза применяют фильтрующую центрифугу конструкции ВНИИМЖа, итальянские динамические виброфильтры, виброгрохоты, пресс- фильтры и вакуум-фильтры.

Общими недостатками всех фильтрующих машин являются высокая влажность твердой фракции, которую приходится потом отжимать или досушивать, а также большое количество мелкодисперсных частиц в фильтрате, что затрудняет его дальнейшую обработку. В жидкую фракцию попадают и яйца гельминтов. Поэтому фильтрующие машины и аппараты целесообразно применять как первичные отделители для предварительного грубого разделения навоза.

В совхозе "Белая дача" Московской области на откормочной свиноферме на 25 тыс. свиней одновременной постановки навоз разделяют на твердую и жидкие фракции на виброгрохоте и на шнековом пресс-фильтре. Технология разделения навоза следующая. Жидкий навоз из свинарников поступает в резервуар, где он перемешивается лопастными мешалками до однородной массы. Из резервуара навозная масса самотеком через регулирующую задвижку поступает на виброгрохот для предварительного понижения ее влажности с 90-95 до 80-85%. Из виброгрохота навозная масса сбрасывается в шнековый пресс-фильтр, где окончательно разделяется на фракции. Твердая фракция навоза влажностью 65-70% из пресса поступает на скребковый транспортер, который подает навоз в транспортные средства для отправки на буртование. Жидкая фракция от виброгрохота и шнекового пресса по трубопроводу отводится в жижесборник.

Производительность установки по исходной навозной массе более 100 т/ч. Обслуживает установку один человек.

Рассмотренная установка более надежна в работе по сравнению с фильтрующей центрифугой.

Твердую фракцию навоза влажностью 65-70%, полученную после разделения на шнековом пресс-фильтре, складируют в бурты и после 3-4 месяцев хранения используют в качестве органического удобрения. Твердая фракция навоза имеет рыхлую структуру, объемную массу 650-700 кг/м3 и угол естественного откоса 34-36°. На третий день хранения навоза температура внутри бурта доходит до 70°С и держится на таком уровне более трех месяцев.

Исследования, проведенные Всесоюзным научно-исследовательским институтом гельминтологии им. академика Скрябина (ВИГИСом), показали, что в результате биотермического процесса в твердой фракции навоза личинки и яйца гельминтов погибают полностью и не представляют опасности для животных; теряют также всхожесть семена сорных трав.

В жидкой фракции остается 2-3% твердых частиц навоза и 30% яиц и личинок гельминтов, что препятствует использованию ее в необработанном виде для полива полей. Кроме того, биохимическая потребность в кислороде (ВПК) этой фракции составляет более 3000 мг/л, что не позволяет сбрасывать ее в местные водоемы.

Во Франции для разделения жидкого навоза на твердую и жидкую составляющие применяют установки с сепаратором "Сафите". Производительность сепаратора от 4 до 6 м3/ч. Установка состоит из приемного резервуара, насоса, сепаратора "Сафите" и резервуара для жидкой фракции, оборудованного лопастной мешалкой.

Основным преимуществом сепаратора "Сафите" является глубокое выделение взвешенных частиц и извлечение основной массы питательных веществ в твердую фракцию, что, с одной стороны, повышает удобрительную ценность ее, а с другой - значительно облегчает дальнейшую обработку и обеззараживание жидкой фракции.

Жидкая фракция не имеет запаха, и в ней очень сильно уменьшено содержание остаточного азота. Это позволяет вносить ее в почву дождеванием до 800 м3/га.

В Англии фирма "Лонгвуд Эндминиринг Ко.Лтд" совместно с национальным институтом механизации сельского хозяйства разработала установку для обезвоживания навоза. По производительноcти одна такая установка обеспечит обезвоживание навоза на ферме с поголовьем в 300 молочных коров.

Для разделения навоза на твердую и жидкую фракции в Англии применяются также разделители типа "барабанное сито" и гидроциклоны.

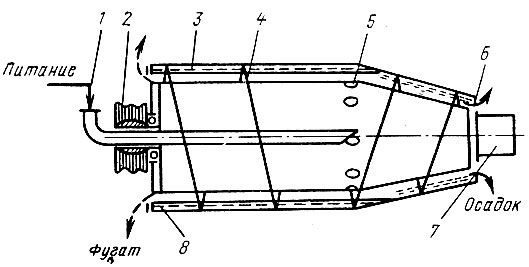

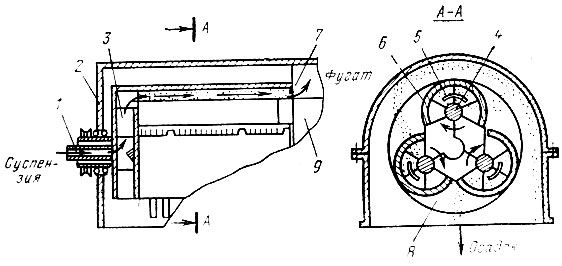

Из осадительных машин для разделения навоза у нас в стране применяют центрифуги НОГШ (рис. 14) и центрифуги со скребковой выгрузкой осадка конструкции Ленинградского института "Гипромашобогащение" (рис. 15).

Рис. 14. Осадительные центрифуги НОГШ: 1 - питательная труба; 2 - приводной шккв; 3 - ротор; 4 - шнек; 5 - окна питания; 6 - выгрузка осадка; 7 - редуктор; 8 - сливные окна

В Англии, Швеции и Дании для разделения жидкого навоза используют промышленные сепараторы. Чтобы сепаратор работал нормально, на обработку должна равномерно подаваться хорошо гомогенизированная масса. В Молдавской ССР на откормочной свиноферме на 10 тыс. голов одновременного откорма Теленештского районного объединения "Межколхозоткорм" применили опытную установку для разделения навоза на фракции путем центрифугирования. Она состоит из лопастной мешалки, дискового измельчителя, поршневого насоса НПМ-28, центрифуги НОГШ-500, шнекового и скребкового транспортеров.

Рис. 15. Скребковая центрифуга: 1 - питательная труба; 2 - защитный кожух; 3 - раскручивающее устройство; 4 - вал со скребками; 5 - сливные окна; 6 - ванна ротора; 7 - сливной порожек; 8 - редуктор; 9 - ребра жесткости

Технологический процесс переработки навоза протекает в следующей последовательности. Навоз из свинарников поступает в навозосборник, где перемешивается лопастной мешалкой. Перемешанная навозная масса после измельчения в измельчителе поршневым насосом подается в центрифугу. Отделенная центрифугой твердая фракция навоза по отводящему патрубку направляется в шнек, который подает навоз в скребковый транспортер, а последний - в прицепную тележку для вывоза на поля в бурты. Жидкую фракцию по трубопроводу отводят в жижесборник.

Украинская МИС провела государственные испытания установки и рекомендовала выпуск опытной партии таких машин.

Основные технико-экономические показатели установки, полученные при государственных испытаниях, следующие:

| производительность установки при 90,3% влажности: | |

| исходной навозной массы, м3/ч | 18,6 |

| влажность твердой фракции, % | 67,4 |

| влажность жидкой фракции, % | 96,6 |

| капиталовложения на систему разделения навоза, тыс. руб. | 57,9 |

| в том числе: | |

| стоимость оборудования | 28,6 |

| эксплуатационные затраты на обработку 1 т навоза, руб/т | 0,361 |

| энергозатраты, кВт.ч/т | 1,5 |

| трудозатраты, чел.-ч/т | 0,081 |

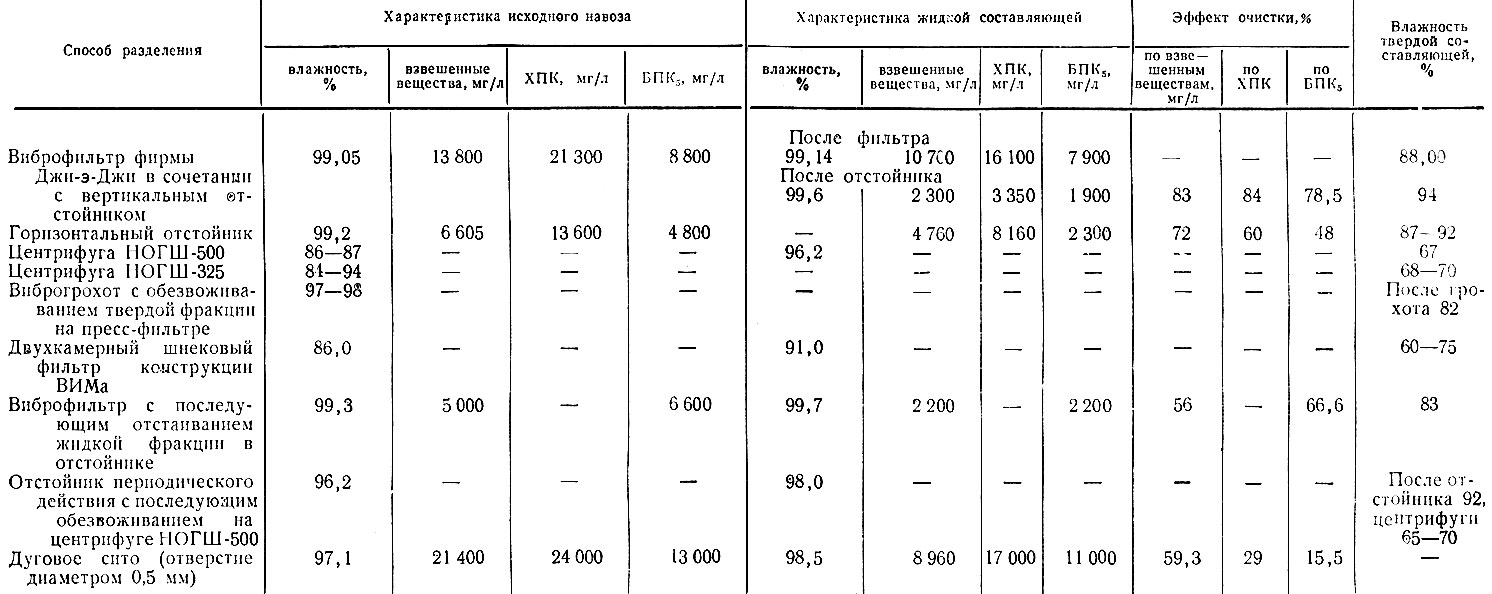

Результаты работы различных систем естественного отстаивания и механического разделения свиного навоза на твердую и жидкую составляющие приведены в таблице 2. Анализ данных таблицы 2 показывает, что естественное отстаивание и механические способы не обеспечивают досточно глубокую очистку жидкой фракции навоза.

Таблица 2. Показатели работы различных систем естественного отстаивания и механического разделения навоза на твердую и жидкую составляющие

Электрохимическое разделение жидкого навоза происходит под действием электрохимической коагуляции и электрофлотации. Этот способ применяют для дальнейшего осветления жидкой фракции уже разделенного навоза путем глубокого выделения мелкодисперсных и коллоидных частиц.

Электрокоагулятор конструкции НИПТИМЭСХа Северо-Запада состоит из изолированного корпуса прямоугольного сечения. Внутри него параллельно друг другу с интервалом 10 мм расположены пластины-электроды размером 300 X 600 мм. Корпус коагулятора заканчивается пирамидальным днищем с питающей трубой.

Электрический ток постоянный. Напряжение на крайних пластинах - 530 В. Производительность электрокоагулятора 15 м3/ч. Установленная мощность электрокоагулятора 150 кВт.

В результате обработки жидкости в электрическом поле коллоидные частицы разноименно заряжаются, притягиваются друг к другу и уплотняются. Вследствие уплотнения коллоидные частицы затем легко выпадают в осадок в отстойнике, куда поступает жидкость после электрокоагуляции.

Принцип флотации основан на избирательной способности частиц смачивать свою поверхность реагентом. Существуют масляная, пленочная и пенная флотации. Каждая группа машин в зависимости от назначения имеет множество конструкций.

Термическое обезвоживание жидкого навоза производят на агрегатах для приготовления витаминной муки типа АВМ и итальянских барабанных сушилках. В процессе термической обработки одновременно происходит полное обеззараживание как твердой фракции, так и конденсата. Высушенный до 10%-ной влажности навоз теряет свой неприятный запах и может быть использован в качестве добавок к корму животных. Объемная масса его (123 кг/м3) в пять - восемь раз меньше, чем сырого навоза.

Так, в двух хозяйствах Молдавской ССР (Теленештская межколхозная откормочная база и совхоз им. Котовского) густую фракцию свиного навоза сушат на агрегате АВМ-0,4. Сухой навоз добавляют в комбикорм и скармливают свиньям. В такой смеси сухой навоз составляет 10%. При скармливании смеси комбикорма с высушенным навозом среднесуточные привесы не снижаются. Проведенная на Кишиневском мясокомбинате дегустация мяса свиней, откормленных комбикормами с примесью высушенного навоза, отрицательных вкусовых качеств не показала.

Практическое применение в производственных условиях этот метод получил также на Томилинской птицефабрике Московской области, где помет сушат на двух итальянских барабанных сушилках производительностью 40 т в сутки каждая. Высушенный помет затем в качестве кормовых добавок скармливают крупному рогатому скоту в откормочных совхозах "Электростальский" и "Уваровский" Московской области.

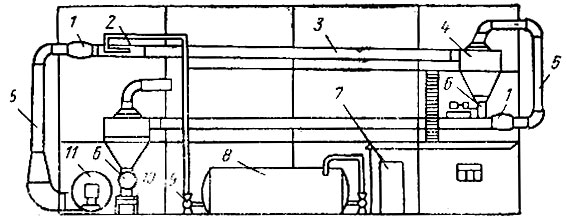

На свинооткормочном комбинате "Новый свет" Северо-Западным производственно-техническим участком Центра НОТ создана установка для сушки навоза (рис. 16).

Рис. 16. Технологическая схема установки для термической утилизации жидкого навоза: 1 - камера сгоранля; 2 - форсунка загрузочного трубопровода; 3 - рабочий трубопровод; 4 - циклон; 5 - воздуховоды; 6 - шлюзовые питатели; 7 - операторская; 8 - расходная емкость; 9 - центробежный насос; 10 - транспортер; 11 - воздуходувка

Технологический процесс высокотемпературной сушки жидкого навоза происходит в замкнутой пневмотранспортной системе. Навознзя пульпа со станции перекачки направляется в расходную емкость 8 объемом 50 м3, откуда центробежным насосом 9 подается ь загрузочную часть рабочего пневмотранспортного трубопровода диаметром 700 мм и длиной 22 м. На входном конце трубы смонтирована камера сгорания 1 реактивного двигателя АИ-20. Через эту камеру вентилятором продувается воздух в количестве 64 000 м3 дымососом Д-15,5. Камера сгорания может работать как на жидком топливе, так и на природном газе. В поток нагретого воздуха, температура которого регулируется дроссельным краном системы с центрального пульта управления, выходящего под давлением из камеры сгорания, вводится навозная пульпа через форсунку 2. Пульпа, проходя через форсунку, диспергируется до мельчайших капель и подвергается воздействию высокотемпературного поля.

Частично выпаренная влага в виде паро-газовой смеси и подсушенная пульпа транспортируются далее в циклон 4, в котором паро-газовая смесь отделяется от пульпы и уходит по системе воздуховодов во второй участок пневмотрансиортного трубопровода, проходя при этом вторую камеру сгорания двигателя АИ-20.

Пульпа же из циклона 4 через шлюзовый питатель 6 попадает в факел второй камеры сгорания и в процессе скоростного транспортирования в высокотемпературном поле подсушивается до влажности 65%. Во втором циклоне паро-газовая смесь и высушенный навоз окончательно разделяются. Паро-газовую смесь направляют в конденсатор и используют после конденсации как оборотную воду, а высушенный навоз складируют и отправляют на реализацию. Часовая производительность установки свыше 90 т жидкого навоза. Обслуживают установку двое рабочих в смену. Стоимость установки не превышает 60 тыс. руб. Себестоимость сушки 1 т навоза влажностью 65% на природном газе равна 0,71 руб., а на дизтопливе - 1,78 руб.

При некотором дооборудовании и использовании в технологической линии винтового питателя установку можно использовать для утилизации птичьего помета, навоза крупного рогатого скота, а также для стерилизации пищевых отходов.

За рубежом термическое обезвоживание навоза проводят циркуляцией перегретым паром, двухэтаппой сушкой и в пневматических сушилках. Первый способ основан на том, что перегретый пар с большой скоростью проходит через слой влажного брикетированного навоза, быстро и эффективно высушивая его, часть пара конденсируется, а часть вновь нагревается и поступает в цикл. Конденсат не имеет запаха и может быть использован на полив. Двухэтапная система сушки заключается в том, что максимальное снижение запаха и влажности помета достигается в процессе аэрации потоком воздуха, создаваемым вентиляторами, установленными непосредственно около пометосборника. Массу перемешивают специальным механическим устройством с трехчасовым интервалом. При этом влажность помета снижается до 30% летом и до 44% - зимой. На втором этапе полусухой помет по конвейеру поступает в автоматическую сушильную установку. Высушенный помет затаривают в мешки. Пневматические сушилки используют для сушки птичьего помета, навоза крупного рогатого скота и свиней непосредственно на фермах..

Однако широкое применение термических методов обезвоживания жидкого навоза сдерживается из-за высокой энергоемкости, а значит, и стоимости процесса. Они приемлемы только для обработки навоза невысокой влажности. Большим недостатком сушильных установок является также загрязнение атмосферы, так как конденсат содержит в себе большое количество мелкодисперсных частиц и летучих веществ и так же, как и жидкая фракция навоза, полученная любым другим методом разделения, не может быть сброшен в открытые водоемы без дополнительной очистки. Поэтому сушка и выпаривание являются только одним из методов обезвоживания и обеззараживания навоза и так же, как и другие методы разделения жидкого навоза на фракции, не решает полностью проблемы его утилизации.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'