Гидромеханизация технологических процессов

Приготовление, транспортировка и раздача жидких кормов

На животноводческих комплексах применяют технологию содержания животных с кормлением однородными по физико-механическим свойствам однокомтюнентными или многокомпонентными кормами.

На свинокомплексах взрослых животных в основном кормят жидкими кормами. Затраты энергии на пережевывание корма и секрецию слюны при этом сокращаются до минимума. Кроме того, теплый жидкий корм лучше возбуждает аппетит и благоприятно действует на желудочно-кишечный тракт. Этим объясняется снижение отхода подсвинков при кормлении их жидкими кормами.

Кормление жидкими кормами имеет ряд преимуществ: сокращает время на поедание кормов, уменьшает их потери, позволяет применять корм мелкого помола, способствует сохранению однородности и раздачи по кормушкам, обеспечивает регулирование питательности корма в одном и том же объеме кормовой массы, что особенно важно при снижении поедаемости у свиней, создает условия для большей сохранности поголовья и получения туш свиней более высокого качества, равномерно распределяет в кормах любые добавки в нужном количестве.

При кормлении жидким кормом у свиней некоторых производственных групп исключается потребность в питьевой воде. Кормление жидкими кормами позволяет также применить один из самых экономичных и надежных способов транспортировки корма - гидромеханизацию, т. е. корм подается в кормушки по трубам в определенных дозах.

Основное преимущество такого способа в том, что происходит непрерывный поток кормов из кормоцеха в свинарники, отсутствуют перевалочные операции с кормами, а следовательно, возможна автоматизация процессов. Но следует иметь в виду, что кормление жидким кормом эффективно только при употреблении высокопитательных полнорационных комбикормов, бесперебойной работе систем приготовления и раздачи кормовой массы и надежной работе установок, обеспечивающих микроклимат помещений.

На примере некоторых животноводческих комплексов рассмотрим опыт применения гидромеханизации технологических процессов.

Свинокомплекс "Восточный" Ленинградской области. На этом комплексе животных всех половозрастных групп, за исключением поросят-сосунов и поросят-отъемышей, кормят жидкими кормами. Корма приготовляют в четырех кормоприготовительных в репродукторном секторе и в одной кормоприготовительной откормочного сектора.

Комбикорма для всех групп свиней готовят на комбикормовом заводе комплекса и доставляют на пункт перегрузки, который исключает необходимость въезда транспорта на территорию производственного сектора. С пункта перегрузки комбикорм внутрифермским транспортом перевозят к кормоприготовительным и выгружают в приемные бункера со шнеками.

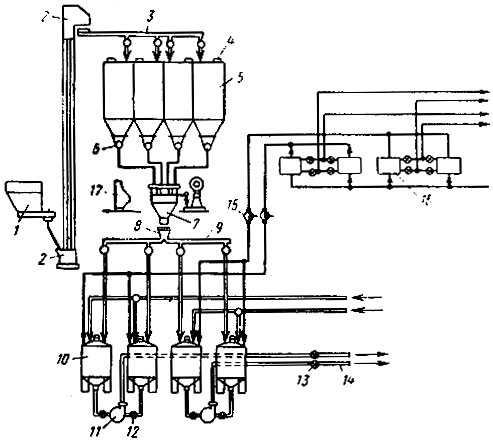

На рисунке 1 показана схема кормоприготовительной жидких кормов в корпусах для осеменения и свиноматок первого периода супоросности (рис. 1). Из приемного бункера 1 шнек подает комбикорм в приемник нории 2, из которой он поступает на горизонтально расположенный шнековый распределитель 3, имеющий четыре течки с шиберами. Открываются и закрываются шиберы дистанционно системой электропневмоуправления. Через течки с открытыми шиберами заполняются четыре бункера-накопителя, в которых есть указатели минимального и максимального уровней заполнения их комбикормом. Под каждым бункером-накопителем 5 установлен шнековый разгрузчик 6, подающий корм в бункер автоматических весов 7 для дозировки. После дозировки сухой корм через воронку 8 с распределителем поворотного типа 9 идет в одну из смесительных емкостей 10.

Рис. 1. Схема установки кормоприготовления: 1 - бункер приемный; 2 - нория; 3, 9 - шнековый распределитель; 4 - датчики уровня; 5 - бункер-накопитель; 6 - шнековый разгрузчик; 7 - автоматические весы; 8 - воронка; 10 - цистерна; 11 - насос с фильтром для подачи корма; 12, 13 - клапаны; 14 - трубопровод для подачи корма в корпус; 15 - смеситель воды; 16 - теплообменник; 17 - пульт управления

В емкость через ороситель поступает в определенном количестве вода, контролируемая указателями уровня. Кормовая смесь, приготовленная в смесительных емкостях в соотношении на 1 кг корма 3 кг воды, поступает через электроклапаны 12 к насосам 11 для подачи по кормопроводу 14 в свинарники.

Кормопровод от насоса подачи корма проложен к корпусу, проходит по кольцу над кормовыми проходами и возвращается в смесительную емкость. Направление потока корма изменяют клапанами с электропневмоуправлением. Для привода пневмомеханизмов системы автоматического дистанционного управления в кормоприготовительной установлен компрессор.

Участок складирования и дозирования сухого корма (приемный бункер со шнеком - нория - шнековый распределитель - течки с шиберами - бункера-накопители со шнеками - автоматические весы - распределитель поворотного типа) имеет три способа управления:

автоматическое с пульта. Оператор может включить автоматическую аппаратуру, обеспечивающую работу всего участка складирования и дозирования. Для того чтобы срабатывала автоматика, необходимо установить соответствующие заслонки и клапаны в исходное положение;

ручное с пульта. Оператор управляет работой участка складирования и дозирования по мнемосхеме на пульте. Пуск оборудования возможен только в порядке, обратном технологическому процессу;

ручное с места. Оператор может привести в действие любой механизм независимо от технологической цепи. Он должен включить пускатель, расположенный непосредственно на механизме. Этот способ применяют при ремонте и техническом обслуживании оборудования.

Второй пульт служит для ручного управления процессом разбавления корма и подачи его в кормопроводы. Контроль ведется по мнемосхеме.

В обычном состоянии кормопровод заполнен водой. После приготовления корма нужной консистенции оператор из кормоприготовительной подает сигнал в корпус (загорается лампочка красного цвета) и включает насос подачи кормовой массы. Кормовая масса вытесняет воду из кормопровода за определенное время, после которого в корпусах загорается лампочка зеленого цвета. Это означает, что кормопровод заполнен кормовой массой.

После сигнала операторы в корпусах, проходя по кормовому проходу, поочередно открывают быстродействующие заслонки для заполнения кормушек кормовой массой. Корма дозируют по градуированной шкале кормушки. Во время раздачи корма подвижная решетка в передней части станка перекрывает доступ животных к кормушкам.

По окончании раздачи кормов оператор поочередно приводит в действие устройства, открывающие доступ к кормушкам одновременно одиннадцати животным.

Кроме световой сигнализации существует телефонная связь между корпусами и кормоприготовительной.

Во время кормления свиней обязанности операторов по уходу за животными распределяются следующим образом: двое в кормоприготовительных приготовляют и подают корма (в корпуса, а четверо непосредственно распределяют кормовую массу по кормушкам в корпусах.

Каждый оператор должен уметь выполнять работу как по приготовлению и подаче кормов, так и по раздаче кормовой массы в корпусах. Кормопроводы расположены над кормовыми проходами на высоте 2,05 м. К каждой кормушке от кормопровода есть отвод с быстродействующей заслонкой.

Процессы складирования, дозирования сухого корма и разбавления его водой в двух кормоприготовительных цехах содержания маток второго периода супоросности происходят так же, как в кормоприготовительной цеха осеменения и маток первого периода супоросности.

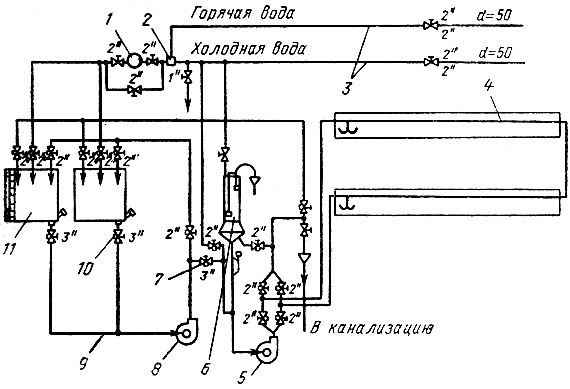

Процессы дозирования жидкого - корма и распределения по кормушкам принципиально отличаются (рис. 2).

Рис. 2. Схема установки распределения жидких кормов в корпусах для свиноматок второго периода супоросности: 1 - счетчик; 2 - смесительный клапан; 3 - комплект оцинкованных трубопроводов; 4 - кормопровод; 5 - насос; 6 - контейнер-дозатор: 7 - клапан; 8 - насос для подачи корма; 9 - оцинкованный трубопровод; 10 - клапан с пневмоприводом; 11 - цистерна

Готовый корм подается по двум изолированным друг от друга замкнутым кольцам: малому (обслуживания) и большому (распределения), соединенным трубопроводом с электропневмоклапаном.

Малое кольцо включает смесительные емкости 11, трубопровод 9, насос 8 и систему электропневмоклапанов 10. Большое кольцо состоит из насоса 5, комплекта электропневмоклапанов, кормопровода 4 и контейнера-дозатора жидкого корма 6.

Контейнер-дозатор представляет вертикально расположенный цилиндр из листового металла с уровнемером из прозрачной пластмассы с нанесенными на нем делениями, показывающими уровень наполнения его кормовой массой.

Приготовленная кормовая смесь после открытия пневмоклапана 10 поступает к насосу 8, который подает корм по малому кольцу (клапан 7 закрыт). Для подачи корма в большое кольцо открывают клапан 7, и корм поступает по трубопроводу к насосу 5, который через систему электропневмоклапанов подает кормовую массу по кормопроводу большого кольца, вытесняя находящуюся в нем воду. Вода поступает в одну из смесительных емкостей для использования при разбавлении сухого корма или в канализацию в случае необходимости промывки кормопровода. После вытеснения воды из кормопровода кормовая масса заполняет контейнер- дозатор до максимального уровня, после чего автоматически перекрывается клапаном 7. Насосы 8 и 5 обеспечивают постоянное движение кормовой массы по изолированным друг от друга замкнутым кольцам.

С этого момента система кормонодачи подготовлена для распределения корма по кормушкам.

Когда начинается распределение корма, по сигналу оператора начинает движение селекторная тележка. Она передвигается по зубчатой рейке параллельно кормопроводу и по команде оператора кормоприготовительной открывает и закрывает быстродействующие задвижки, установленные для каждого станка. При открытии быстродействующей задвижки корм поступает в кормушку, одновременно уменьшается уровень корма в контейнере-дозаторе.

Оператор кормоприготовительной может прекратить поступление корма через задвижку. Подача, дозирование и распределение карма, следовательно, происходят без активного участия оператора, обслуживающего животных в корпусах.

После закрытия задвижки тележка автоматически продолжает двигаться, открывается клапан, связывающий линии обслуживания и распределения, и корм поступает в контейнер-дозатор. Когда корм наполняет контейнер-дозатор до максимального уровня, кольца циркуляции автоматически разъединяются, а кольцо распределения подготовлено для последующей раздачи корма.

По мере того, как тележка продвигается по зубчатой рейке, на пульте управления автоматически указывается номер станка, в который должен быть подан корм. В таблице, где обозначены все станки, оператору ежедневно указывают необходимое количество корма для каждого станка.

Корм, оставшийся в трубах после окончания распределения, вытесняется водой в смесительные емкости и используется при последующей раздаче.

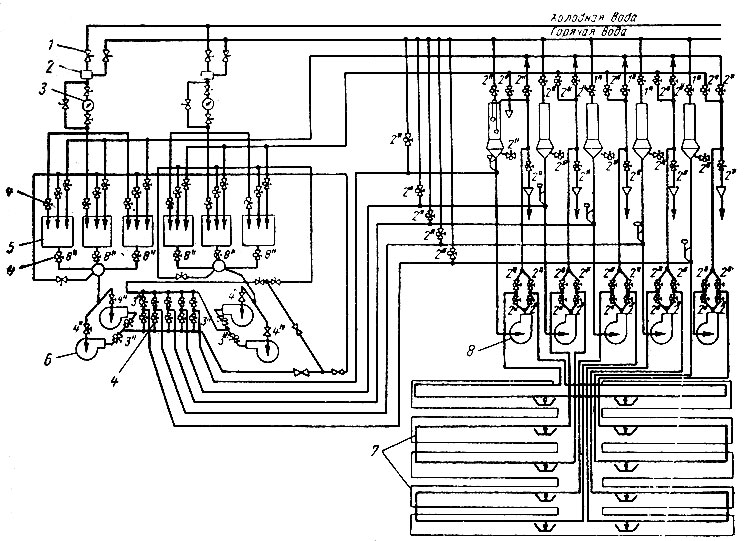

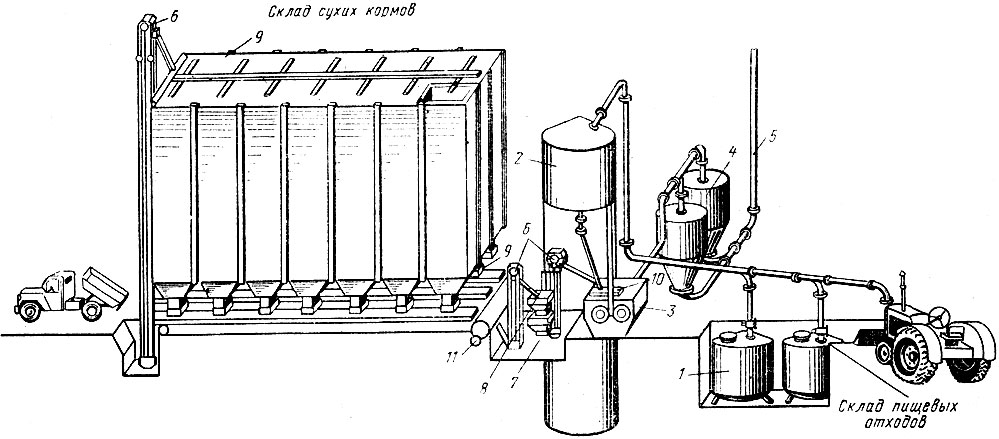

В кормоприготовительной откормочного сектора совмещены две установки. Одна установка обслуживает пять свинарников-откормочников. Процессы складирования, дозирования сухого корма, разбавления и распределения кормов по корпусам и кормушкам происходят так же, как и в кормоприготовительных цехах для маток второго периода супоросности. Разница лишь в количестве технологического оборудования, его габаритных размерах и производительности. Схема распределения корма по пяти корпусам представлена на рисунке 3.

Рис. 3. Схема установки распределения жидких кормов в пяти корпусах для откорма свиней: 1 - кран ручного управления; 2 - смесительный клапан; 3 - счетчик; 4 - кран пневмо-управления; 5 - цистерна для разжижения; 6, 8 - насосы; 7 - кормопровод

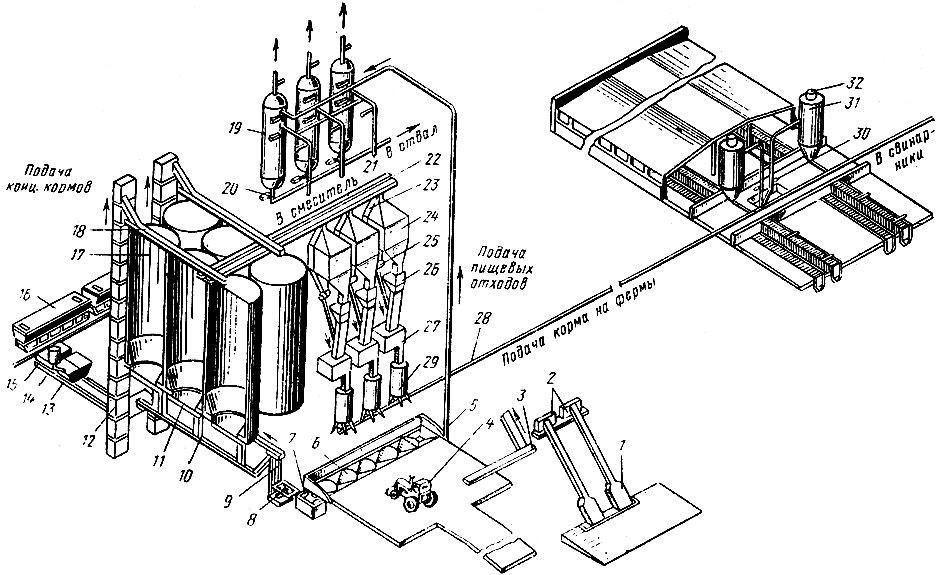

Свинокомбинат "Новый свет" Ленинградской области. В рационе откармливаемого на комбинате свинопоголовья около 40% по объему и 20% по питательности составляют пищевые отходы, а остальную его часть - комбикорма, травяная мука и различные добавки. Пищевые отходы завозят из Ленинграда на специально оборудованных автомобилях "Спецтрансз". Это питательный и дешевый корм; стоимость 1 корм. ед. в среднем - 7 коп., в то время как комбикормов - 9,5 коп. Пищевые отходы содержат массу посторонних примесей, затрудняющих приготовление и транспортировку кормов. Использование в рационе откормочного свинопоголовья пищевых отходов обусловливает выбор технологии и средств механизации приготовления и транспортировки кормов. Многокомпонентные корма на комбинате приготовляют в кормоприготовительном цехе производительностью до 560 т готовых кормов в сутки. Кормоцех построен в блоке со складом комбикормов. В нем предусмотрено несколько технологических линий: пищевых отходов, комбикормов, смешивания и транспортировки готовых кормов по трубам (рис. 4).

Рис. 4. Технологическая схема кормоприготовления и транспортировки кормов на комбинате 'Новый свет': 1 - бункер-питатель; 2 - дробилка ДТК-20 М; 3 - транспортер ленточный; 4 - бульдозер; 5 - трубопровод стерилизованных пищевых отходов; 6 - приемный лоток; 7-варочный котел-стерилизатор; 8 - приемный люк; 9 - нория; 10 - сборный шнек; 11 - выгрузной шнек; 12 - вертикальный элеватор; 13 - шнек; 14 - вакуумный разгрузчик комбикормов; 15 - приемный бункер; 16 - саморазгружающийся вагон; 17 - силос; 18 - промежуточный шнек; 19 - бункер-накопитель; 20 - трубопровод выгрузки посторонних включений; 21 - загрузочный трубопровод; 22 - распределительный шнек; 23 - расходный бункер травяной муки; 24 - расходный бункер комбикормов; 25 - дозатор травяной муки; 26 - автоматические порционные весы; 27 - смеситель С-12; 28 - магистральный кормопровод; 29 - камерный питатель; 30 - задвижка с электроприводом; 31 - бункер-накопитель свинарника, 32 - клапанное устройство

На линии пищевых отходов измельчают, стерилизуют, сепарируют и хранят готовые пищевые отходы. Измельчают пищевые отходы на дробилках ДТК-20М. Однако этот процесс очень энергоемкий, поэтому для отделения включений в потоке между стерилизаторами и бункерами-накопителями на комбинате применяют сепаратор-отстойник. Измельченные пищевые отходы поступают в отделение стерилизации (варки), где установлено пять варочных котлов-стерилизаторов. На обслуживании занят один оператор.

Пищевые отходы нагревают паром под давлением 2-2,5 атм до температуры 120°С и выдерживают 15 мин. Весь цикл стерилизации длится 40 мин. Стерилизованные пищевые отходы по трубам сжатым воздухом подают в бункера-накопители пищевых отходов. Варочные котлы и бункера-накопители обрудованы задвижками с электро- и пневмоприводами, а также дополнительными трубопроводами для отвода осевших посторонних включений в отвал. Из бункеров-накопителей готовый корм сжатым воздухом или самотеком по трубам подают в смесители.

Комбикорма к кормоцеху подвозят железнодорожным транспортом в обычных или специальных саморазгружающихся вагонах. В приемные бункера их выгружают из обычных вагонов вакуумным разгрузчиком С-559, а из саморазгружающихся - непосредственно в приемные бункера, оборудованные шнеками, которые направляют их к вертикальным элеваторам. Они поднимают комбикорма и с помощью промежуточных шнеков загружают их в один из шести силосов склада комбикормов. Затем комбикорма направляют в расходные бункера, а из них через автоматические весы в смесители. Силосы и расходные бункера оборудованы сигнализаторами уровня с дистанционным управлением для контроля заполнения и расхода кормов.

Смешивают различные компоненты кормов в трех смесителях С-12. Стерилизованные пищевые отходы порционно по трубам поступают из бункера-накопителя в смеситель. Дозируют пищевые отходы датчиками уровня в смесителе, а комбикорма и травяную муку - на порционных автоматических весах и ленточном дозаторе.

Свойства и состав многокомпонентной кормовой смеси (вязкость, волокнистость, предельное напряжение сдвига, желаемая влажность и размеры посторонних включений) значительно усложняют транспортировку и раздачу кормов на большие расстояния насосами и тем самым обусловливают применение гидропневмотранспорта. Для транспортировки многокомпонентных текучих кормов в свинарники в кормоцехе предусмотрены три камерных питателя, связанных с каждым рядом свинарников основной и карантинной ферм магистральными кормопроводами. Они проложены в грунте вдоль оси каждого ряда свинарников. Через каждые 30-40 м трассы имеются смотровые колодцы, в которых на кормопроводах установлены быстросъемные вставки для ликвидации закупорки кормопровода. Одновременно они служат как температурные компенсаторы.

Приготовленные в смесителе корма поступают в камерный питатель, в который после заполнения и герметизации подают сжатый воздух. Через переключатель потока из магистрального кормопровода корма поступают в бункер-накопитель, установленный посредине свинарника на высоте 2,5 м. Чтобы не происходило выбрасывания кормов из бункера-накопителя, емкость камерного питателя принята на 25% меньше емкости бункера-накопителя.

Переключают поток кормов по бункерам-накопителям с пульта управления. Максимальное расстояние от кормоцеха до наиболее удаленных свинарников основной фермы - 300 м, а карантинной фермы - 800 м. Корма на основную ферму транспортируют под давлением 2-3•105 Па, а на карантинную - 4-5•105 Па. Общая протяженность магистральных кормопроводов 1400 пог. м.

Раздача кормов влажностью 75% из бункеров-накопителей в кормушки предусматривалась по проекту самотечная по трубам с внутренним диаметром 150 мм. К нижней части бункеров-накопителей присоединены распределительные кормопроводы, проходящие вдоль свинарника над кормушками с уклоном 2%. На распределительных кормопроводах через 6 м установлены пробковые переключатели потока корма и отводы, направляющие корм в двусторонние кормушки. В местах примыкания распределительных кормопроводов к бункеру установлены задвижки "Лудло". Оператор вручную управляет переключателями потока корма, при этом визуально нормирует количество корма, поступившего в каждую кормушку. Но практически самотеком можно раздать корма влажностью лишь не менее 80%. Корм такой влажности вполне удовлетворяет зоотехническим требованиям, однако производственники склонны к более низкой влажности (до 75-76%), особенно в заключительный период откорма свиней. Поэтому систему раздачи жидких кормов на комбинате "Новый свет" несколько улучшили.

В лаборатории механизации свинокомплексов НИПТИМЭСХа Северо-Запада на экспериментальных установках и в свинарниках свинооткормочного комбината "Новый свет" проверили различные способы раздачи кормов по трубам:

самотеком при различных уклонах распределительных кормопроводов;

с помощью "поддавливания" сжатым воздухом давлением 5-7•104 Па и воздушных форсунок, введенных в кормопровод.

Лучшим оказался способ с "поддавливанием" сжатым воздухом, позволяющий раздавать корма влажностью 76% и выше.

Для раздачи кормов влажностью 76-79% разработаны специальные устройства. При загрузке кормов в бункер-накопитель клапанное устройство соединяет полость бункера с атмосферой, а при раздаче кормов бункер герметизируется и в нем создается избыточное давление 5-7•104 Па, что обеспечивает раздачу менее влажных кормов. В период раздачи исключена возможность подачи кормов в бункер-накопитель. Использование "поддавливания кормов" при раздаче сжатым воздухом способствует очистке распределительного кормопровода и предотвращает закисание кормов. По данным хронометражных наблюдений, время раздачи кормов на одно кормление в свинарнике на 2300 голов при "поддавливании" составляет 20-25 мин. Ручное управление пробковыми переключателями позволяет в широких пределах изменять количество кормов в каждом станке в зависимости от их поедания, а также проводить дробное кормление. Учитывая незначительные затраты труда на распределение кормов в кормушки, механизировать или автоматизировать процесс открытия и закрытия пробковых переключателей на распределительном кормопроводе нерационально.

Проведены также опытно-производственная проверка и исследования работы магистрального кормопровода при гидротранспорте кормов. Установлено, что в кормопроводе остается до 20% кормов и необходима очистка его. Санитарно-гигиеническая оценка системы транспортировки и раздачи кормов показала, что в кормопроводах они закисают медленнее, чем в кормушках.

Для очистки кормопроводов от остатков корма предложено применять шаровые разделители. Магистральный кормопровод при этом оборудуют пусковым и улавливающим устройством. Для возвращения шаровых разделителей от улавливающих устройств в свинарниках к месту их запуска в кормоцехе магистральный кормопровод желательно закольцевать.

За счет применения гидротранспорта кормов затраты труда на 1 т корма снижаются в три-пять раз по сравнению с мобильным транспортом.

На репродукторных свинофермах комбината в рацион кормления не входят пищевые отходы и технологическая схема приготовления кормов значительно упрощена. Жидкие корма от пнев- мопитателей до бункеров-накопителей в свинарники подают по стальным кормопроводам диаметром 150 мм сжатым воздухом и с использованием шаровых резиновых разделителей, которые ликвидируют потери кормов и сжатого воздуха. Процессы транспортировки кормов: создание режимов транспортировки, управление задвижками, запуск шаровых разделителей и улавливание их при транспортировке кормов, а также возврат шаровых разделителей из бункеров-накопителей свинарников в кормоцех автоматизированы.

Корма в свинарниках раздают по раздаточным кормопроводам с поддавливанием сжатым воздухом до 1•105 Па. Для этой цели у бункеру-накопителю подведен сжатый воздух по системе труб, клапанов и редуктора, ограничивающего избыточное давление.

Фабрика свинины совхоза "Заволжский" Калининской области. Для кормления свиней здесь также широко используют пищевые отходы. Технологическая схема приготовления и транспортировки кормов (рис. 5) имеет много общего. Приготовленные корма подают по магистральному кормопроводу под действием сжатого воздуха в бункера-накопители готовых кормов, установленные в средней части свинарников. Раздают корма по кормопроводу-дозатору конструкции ВИЭСХа. Бункера-накопители и кормопроводы-дозаторы входят в комплект оборудования КОС-24. Кормопровод-дозатор длиной до 40 м состоит из секций труб квадратного сечения (250 X 250 мм). Он крепится на стойках над двусторонней кормушкой. Каждая секция длиной 4 м в нижней части имеет два отвода с секторными затворами, рычаги которых соединены общей тягой с приводом. Для местной подачи корма в кормушку и осмотра дозатора имеются дополнительные окна с шибером, открываемые вручную. Находящийся внутри кормопровода-дозатора скребок очищает стенки дозатора от остатков корма.

Рис. 5. Технологическая схема приготовления и транспортировки кормов на свинофабрике совхоза 'Заволжский': 1 -варочный котел; 2 - бункер-накопитель; 3 - смеситель кормов; 4 - пневматический нагнетатель; 5 - кормопровод; 6 - нория: 7 - бункер под автоматическими весами; 8 - автоматические весы; 9 - скребковый транспортер; 10 - грохот; 11 - шнек

Открыв затвор на боковой течке, сначала наполняют кормом кормопровод-дозатор из бункера-накопителя, затем затвор закрывают, включают привод, открывающий одновременно все секторные затворы, и корм выливается в кормушки. Заполнение кормушек идет равномерно по всей длине. Управляют затворами с пульта управления, расположенного в средней части свинарника.

Рассмотренная система раздачи кормов имеет неудачную конструкцию кормопровода-дозатора, вмещающего 3 м3 готового корма и рассчитанного на одновременное кормление 500 свиней. Для того чтобы корм из него дошел до всех станков, он должен быть заполнен целиком. Но поросятам, только что завезенным, на 500 голов требуется максимум 1,5 м3 корма. Оставшийся после разового кормления корм киснет, плохо поедается.

Специалисты совхоза разработали и смонтировали в одном из откормочных цехов новый кормопровод-дозатор. Он представляет стальную трубу диаметром 159 мм, на которой через каждые 2 м внизу вырезаны окна размером 120 X 160 мм. Они закрываются муфтовыми затворами, сделанными из трубы диаметром 168 мм. Все затворы соединены общей тягой (трубой 20 мм) и приводятся в действие пневмоцилиндром. Чтобы ускорить наполнение трубы кормом и очистку ее стенок, внутри имеется резиновый скребок "катушка" на проволочной тяге. Затвор-муфта ходит по трубе свободно, так как между нею и трубой остается зазор 2 мм и она перекрывает края выпускных отверстий с каждой стороны на 30 мм. Затворы надежно работают и не протекают.

Объем такого кормопровода-дозатора в три раза меньше рассмотренного выше и составляет около 1 м3 готового корма, что позволяет постоянно скармливать свежие корма.

Рассмотренная система приготовления, транспортировки и раздачи многокомпонентных кормов с использованием пищевых отходов сравнительно проста и производительна, однако при этом возможны только транспортировка и раздача кормов повышенной влажности, что намного снижает их питательную ценность. Одним из способов повышения питательной ценности кормов является подача в кормушку требуемого количества сухих комбикормов. Для этого в свинарниках-откормочниках дополнительно монтируют линии сухих кормов. Так, на свинофабрике совхоза "Заволжский" установили штангово-шайбовые транспортеры, а на свино-комбинате "Новый свет" - спиральные транспортеры с групповыми дозаторами.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'