Насосные станции

Насосные станции состоят из комплекса разнообразного сложного оборудования и аппаратуры: насосов и двигателей к ним, трубопроводов, расположенных в помещении насосной станции и вне ее, трубопроводной арматуры для переключения и регулирования подачи кормовых смесей и навозных масс, контрольно-измерительных приборов и элементов автоматического управления.

По назначению насосные станции подразделяются для раздачи кормовых смесей и удаления навозных масс.

По роду обслуживаемых объектов выделяют: насосные станции, обслуживающие животноводческие фермы, и насосные станции, подающие навозную массу на объекты для ее хранения или переработки.

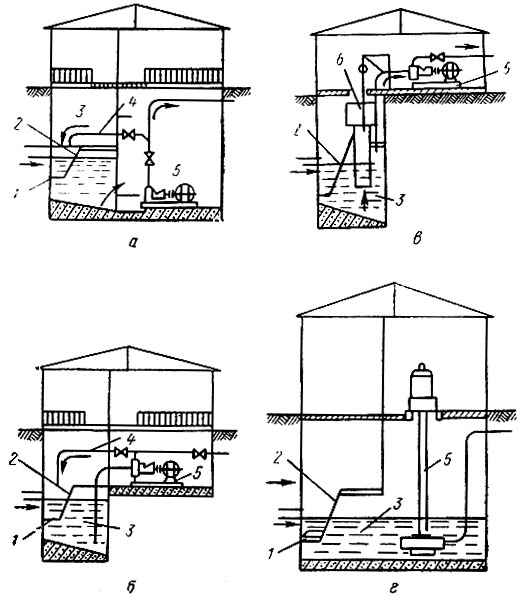

Оборудование бывает наземное и заглубленное (рис. 26).

Рис. 26. Схемы установки насосов на насосных станциях: а - фекальный под самозалив; б - самовсасывающий; в - насос с питателем-измельчителем; г - вертикальный; 1 - затопленная часть решетки; 2 - решетка; 3 - назозоприемник; 4 - перепуск для очистки решетки; 5 - насос; в - питатель-измельчитель

Насосные станции оборудуют центробежными или объемными и пневматическими насосами.

Агрегаты на насосной станции могут иметь однорядное размещение, при котором оси агрегатов параллельны друг другу, или последовательное, расположенное на одной прямой, двухрядное.

На насосных станциях наиболее распространен первый способ размещения агрегатов. Оборудование при этом расположено компактно и требуются небольшие помещения для насосной станции.

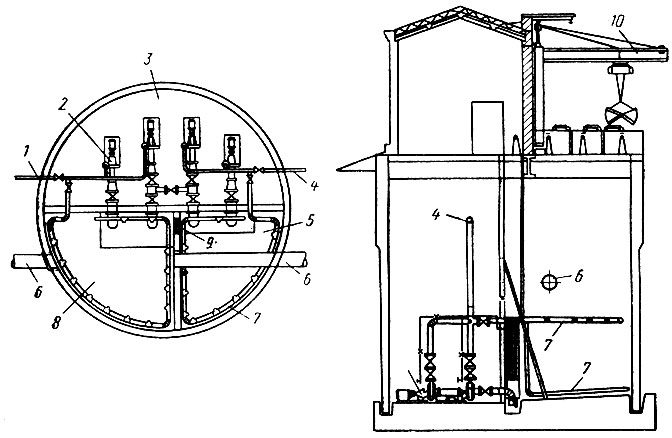

Более сложны по устройству насосные станции для перекачки навозных масс. Это сооружение цилиндрической формы диаметром 8 м с глубиной заложения подводящего коллектора (магистрального поперечного канала) 3, 5 и 7 м. Подземная часть здания насосной станции выполнена из железобетона. При близком залегании грунтовых вод стены и дно заглубленной части должны быть рассчитаны на давление этой воды и грунта, причем конструкция здания должна быть проверена на всплытие при высоком уровне грунтовой воды. Надземную часть здания строят из кирпича.

Основные элементы насосной станции (рис. 27): приемный резервуар (навозосборник) с грабельным отделением и машинное отделение.

В машинном отделении устанавливают насосы соответствующих типов с арматурой. Всасывающие патрубки насосов соединены заборными трубами с приемным резервуаром и камерой осветления. На заборных трубах устанавливают задвижки с электроприводом. Напорные патрубки насосов через напорные трубопроводы связаны с барботером в навозосборнике, продувочными котлами, магистральным навозопроводом и магистральным трубопроводом осветленной жижи. На некоторых трубопроводах также монтируют задвижки с электроприводом.

Насосы устанавливают под заливом. На крупных животноводческих комплексах управление насосами автоматическое в зависимости от уровня жидкого навоза в приемном резервуаре. При достижении первого верхнего уровня включается один насос, при повышении до следующей отметки - другой. Если один из насосов выходит из строя или навозосборник наполняется до аварийного уровня, включается резервный насос.

Помещения для навозосборника и машинного отделения на насосной станции разделены глухой водонепроницаемой перегородкой. Навозосборник оборудован решеткой для задержания крупных включений. На небольших насосных станциях решетку очищают вручную граблями. Более совершенна решетка с механическими граблями, приводимыми в движение электродвигателем. На крупных насосных станциях посторонние включения,

собранные механическими граблями, поступают в дробилки по транспортерам. При очистке дна приемных резервуаров используют настенный кран-укосину, оборудованную ручным или электрическим приводами.

Работа насосной станции по удалению навозных масс предусматривается в следующих режимах:

Рис. 27. Схема насосной станции с приемным навозосборником и жижесборником: 1 - напорный трубопровод; 2 - фекальный насос; 3 - машинное отделение; 4 - смывной трубопровод; 5 - жижесбсрник; 6 - поперечный коллектор; 7 - барботер; 8 - приемный навозосборник; 9 - решетка с шиберным устройством; 10 - кран-укосина с грейфером

жижа или техническая вода забирается из жижесборника и подается по смывному трубопроводу для ежедневного смыва навозной массы в поперечном коллекторе и периодической очистки продольных самотечных каналов навозоудаления после завершения цикла производства;

навозная масса забирается из нижней части навозосборника и подается под напором в верхнюю часть приемного резервуара для перемешивания перед перекачкой ее в цех утилизации или в навозонакопитель;

перемешанная в приемном навозосборнике навозная масса забирается и транспортируется в цех утилизации или в навозонакопитель.

Количество насосов на станции, их производительность и на пор выбирают исходя из размера животноводческого комплекса, длины навозопровода и смывного трубопровода, а также обеспечения напора жижи не менее 10 м вод. ст. и скорости потока в наиболее удаленном продольном самотечном канале 0,9 м/с. Чтобы повысить надежность работы насосов на линии навозопровода и смывного трубопровода, их резервируют каждый в отдельности и между собой.

Для предупреждения забивания всасывающего патрубка и рабочего колеса насосы оборудуют измельчающими устройствами конструкции ЦНИИМЭСХа, но при этом значительно снижается напор насосов.

Поскольку насосы необходимо устанавливать для работы под заливом, то отметку пола машинного отделения обычно принимают равной отметке днища приемного резервуара.

На крупных животноводческих комплексах иногда требуется резко изменять производительность насосной установки, например для периодического смыва навозной массы в продольных самотечных каналах навозоудаЛения. В этом случае устанавливают несколько насосов, работающих параллельно в общий нагнетательный трубопровод. При одновременной работе они значительно повышают производительность насосной установки.

При параллельной установке насосов увеличивают диаметр нагнетательного трубопровода, иначе во время одновременной работы нескольких насосов гидравлические сопротивления резко возрастут и производительность снизится. Чтобы не возникала кавитация при высоких скоростях навозной массы, каждый насос оборудуют отдельной всасывающей линией. Параллельная установка насосов позволяет работать одним насосом в случае выхода из строя другого.

Последовательную установку насосов выполняют, чтобы повысить напор насосной установки. Первый насос забирает навозную массу из приемного резервуара и подает ее во всасывающий патрубок второго насоса. Из нагнетательного патрубка второго насоса навозная масса почти с удвоенным напором подается в нагнетательный трубопровод. На первом насосе целесообразно установить измельчающее устройство. Однако при последовательной установке насосов в случае неисправности одного из них весь агрегат не работает.

Иногда на насосных станциях, особенно при транспортировке навоза на большие расстояния, используют пневматические насосы (продувочные котлы). Продувочные котлы заполняются фекальными насосами типа 4НФ, и заполнение прекращается по сигналу датчика верхнего уровня, после чего включается в действие воздухораспределительное устройство. При этом сжатый воздух из ресивера компрессорной установки попадает в котел и вытесняет из него навоз в напорный трубопровод. Уровень навоза в котле опускается, подача воздуха прекращается, и процесс наполнения котла повторяется. Для того чтобы сжатый воздух не уходил из продувочного котла в трубопроводы при заполнении последнего навозом, на них устанавливают обратные клапаны.

Они закрываются сжатым воздухом, подаваемым из воздухораспределительного устройства.

На насосной станции иногда устанавливают два продувочных котла емкостью 10 м3 каждый. Продувочные котлы работают последовательно; при этом предусмотрена возможность выключения одного из них на ремонт и прочистку.

По характеру управления различают насосные станции с ручным управлением и автоматические, управляемые с пульта управления.

Автоматизация насосных станций повышает надежность работы и сохранность насосно-силового оборудования, а также экономичность транспортировки кормов или навоза.

Основным условием перевода на автоматическое управление насосной станции является надежное, устойчивое питание ее электроэнергией, исправное состояние насосного оборудования, всасывающих напорных линий и управления, электропитания и сигнализации. Однако полная автоматизация управления затруднительна из-за отсутствия совершенных приборов, непрерывно регистрирующих физико-механические и реологические характеристики транспортируемых сред.

На насосных станциях, как правило, используют полуавтоматическое дистанционное и ручное управление. При полуавтоматическом управлении первоначальный импульс на включение или остановку насосных агрегатов осуществляется вручную, а дальнейший процесс автоматический. При полуавтоматическом и дистанционном управлениях, кроме процесса пуска и остановки, контролируется нормальная работа всасывающей и напорной линий, напряжение, а также защищается агрегат от короткого замыкания, перегрузки и т. п. В случае появления неисправностей срабатывает реле защиты и насосный агрегат выключается. Возобновить работу насосного агрегата можно лишь после устранения неполадок. Процесс автоматического или полуавтоматического управления насосной станцией состоит из ряда последовательно выполняющихся операций. Так, например, основными функциями схемы автоматизации станции перекачки навоза к месту его переработки являются: пуск и остановка насосных агрегатов; открытие и закрытие задвижек с электроприводом на линиях в определенное время; переключение потока навозной жижи, транспортируемой для смыва навоза в животноводческие помещения; измерение уровня навозной массы в приемном резервуаре и продувочных котлах насосной станции; открытие и закрытие воздушных кранов; отключение работающего насосного агрегата при нарушении им режима работы и включение резервного агрегата. Схемой автоматизации предусмотрена защита насосного агрегата от перегрузки электродвигателя, перегрева подшипников, прекращения подачи навозной массы во всасывающий трубопровод и других факторов, нарушающих нормальную работу агрегата.

Станция перекачки навоза с полуавтоматическим управлением работает в следующей последовательности. Насосный агрегат пускается нажатием на пусковую кнопку с пульта управления. Если уровень навозной массы в приемном резервуаре повысится до верхнего предела, срабатывает реле уровня ИКС-2Н и размыкает цепь управления. Тут же срабатывает реле управления магнитным пускателем, посредством которого отключается силовая цепь питания электродвигателя насосного агрегата.

Сигнализация о работе и состоянии насосных агрегатов и системы навозоудаления выводится на мнемосхему, размещенную на пульте управления.

Оборудование станции перекачки с полуавтоматическим управлением должно удовлетворять следующим требованиям: для полуавтоматической работы станции подбирают надежные насосы и трубопроводную арматуру, приспособленные для транспортировки кормовых смесей или навозных масс; применяют однотипные насосы; привод насосов от электродвигателя; решетки для задержания крупных включений устанавливают с более мелкими зазорами, чем при ручном управлении.

Необходимым условием автоматизации установок трубопроводного транспорта, включающих приемные резервуары, является контроль уровня в них кормовой смеси или навозной массы. При загрузке и разгрузке резервуаров чаще всего требуется контролировать верхний и нижний уровни, или в случае необходимости непрерывно измерять уровень.

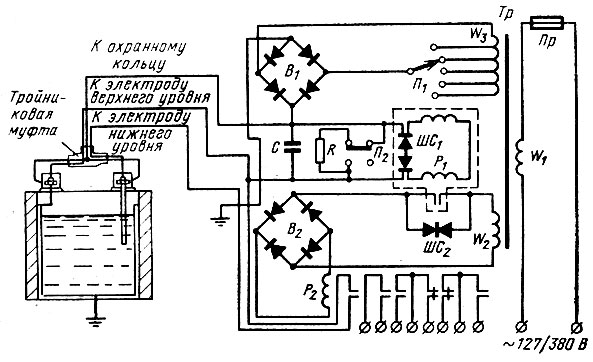

Уровень измеряют поплавковыми, гидростатическими, пьезометрическими, емкостными, радиоактивными уровнемерами и с омическими датчиками. Наиболее часто используют последний. Принцип их действия основан на измерении сопротивления между электродами, введенными в приемные резервуары при изменении их уровня.

Принципиальная схема реле ИКС-2Н для контроля двух уровней в приемном резервуаре навозной насосной станции представлена на рисунке 28. Реле ИКС-2Н применяют с трубчатым электродом ЭТ-1. Реле состоит из электрода, датчика и релейной коробки. Датчик устанавливают на крышке съемного люка приемного резервуара. В качестве электрода применяют газовую трубу диаметром 25 мм. Трубы с контактной частью электрода соединяют сваркой. Внутри железобетонного приемного резервуара находится металлическая гидроизоляция, являющаяся вторым электродом. Питание контрольных цепей уровнемера от одной из вторичных обмоток трансформатора Тр, другая его вторичная обмотка питает выходное реле Р2 типа МКУ-48. При соприкосновении трубчатого электрода с навозной массой в контрольной цепи срабатывает поляризованное реле P1 типа РП-5, включающее выходное реле Р2.

Рис. 28. Принципиальная схема реле уровня ИКС-2Н

Реле на ту или другую величину контролируемого сопротивления настраивают изменением напряжения, питающего контрольную цепь, а также включением одной или двух обмоток поляризованного реле. Контрольные цепи искробезопасны, что обеспечивается незначительной силой тока (не выше 15 мА).

В схемах автоматизации насосных станций используют также реле давления для управления цепями при изменении давления в трубопроводах; реле времени для отсчета времени, необходимого для определенных процессов; термическое реле для контроля за температурой подшипников и сальников; релейную аппаратуру для защиты электродвигателя и др.

Существующие пневмотранспортные установки транспортировки кормов или навоза имеют ручное, частичное или полное автоматическое управление. Однако устройства для автоматического регулирования режимов их работы практически отсутствуют. Для четкой бесперебойной работы пневмотранспортной установки, исключения закупорок трубопроводов и перерасхода воздуха необходима автоматическая система управления. Она включает датчики, реле, выключатели, краны, клапаны для последовательного включения и выключения отдельных узлов и механизмов установки.

Институт Гипроцветмет разработал автоматическую систему управления пневмотранспортной установкой, предусматривающую последовательное включение и выключение элементов оборудования установки для наполнения и опорожнения двух камерных насосов (продувочных котлов), а также сигнализацию в случае аварии.

Для включения автоматической системы управления служат универсальные переключатели типа УП, расположенные на щите управления. Подача электропитания в схему управления сигнализируется лампами типа ЛБ.

При этом в работу включается только тот продувочный котел, ключ которого первым был переведен в рабочее положение. После подачи напряжения на обмотку соответствующего электромагнитного клапана типа КЭК-16 соединяется линия сжатого воздуха с линией подачи воздуха на загрузку и начинается перевод кранов и клапанного механизма загрузочной воронки в положение "загрузка".

После заполнения продувочного котла определенной порцией материала ртутный переключатель типа ВА замыкает контакт в цепи питания электромагнитного клапана типа КЭК-16, который соединяет линию сжатого воздуха с линиями подачи воздуха на разгрузку. Это обусловливает перевод клапанного механизма загрузочной воронки и кранов на линию сжатого воздуха в положение "разгрузка". Одновременно включается в работу линия загрузки другого продувочного котла.

Подача воздуха кранами выключается по окончании разгрузки, и система переводится в режим "загрузка" импульсом от электроконтактного манометра, фиксирующего понижение давления воздуха в магистральном трубопроводе после опорожнения продувочного котла.

Положение механизмов в состоянии "загрузка", "разгрузка", а также "закупорка линии" и величина уровня материала в котле сигнализируется лампами на пульте управления. Кроме того, при закупорке линии и отсутствии материала в котле подается звуковой сигнал. Расход сжатого воздуха автоматически контролируется камерной диафрагмой типа ДКН-10, мембранным дифманометром с электрическим индукционным датчиком ДМ и вторичным прибором ДС-1.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'