Трубопроводы и арматура

Трубопроводы для транспортировки кормовых смесей и навозных масс состоят из основных взаимосвязанных элементов: труб определенного диаметра и длины, соединительных (фасонных) деталей и арматуры.

Трубопроводы оборудуют также дополнительными частями и устройствами: креплениями (опоры, подвески, упоры), основаниями под трубы, компенсаторами для регулирования удлинения или уменьшения трубопровода, происходящего из-за колебаний температуры, а также устройствами, облегчающими доступ к трубам при их обслуживании.

В зависимости от назначения трубопроводы оснащают приборами измерения давления, температуры, расхода и других режимов, при которых происходит транспортировка. Назначение дополнительных устройств определяют характером трубопровода.

Трубопроводы, работающие под избыточным давлением, подразделяются на безнапорные (самотечные), прокладываемые с определенными уклонами в сторону перемещения транспортируемой среды, и напорные, работающие под давлением. Трубопроводы для раздачи кормов называют кормопроводами, а для удаления навозных масс - навозопроводами.

Трубопроводы размещают внутри и между фермами. Трубопроводы для транспортировки кормов или навоза на большие расстояния относятся к магистральным.

По типу соединений отдельных элементов и узлов трубопроводы делятся на разъемные с фланцевыми и резьбовыми соединениями и неразъемные - сварные.

Для кормовых смесей изготовляют сварные и бесшовные стальные, чугунные, асбестоцементные трубы, а также трубы из пластических масс и других неметаллических материалов.

Асбестоцементные трубы применяют для устройства напорных и безнапорных систем удаления навоза. Напорные асбестоцементные трубы в зависимости от рабочего давления подразделяют на три типа: ВНД-10, ВНД-8, ВНД-5. Безнапорные асбестоцементные трубы выпускают одного типа. Герметичность и прочность асбестоцеменгных труб повышается при пропитке их эпоксидной, меламиновой и другими низкомолекулярными смолами, а также парафином при температуре 70-80° С и четырехфтористым кремнием (ократирование). В результате ократирования прочность асбестоцементных труб возрастает в три - пять раз.

Пластмассовые трубы изготовляют из винипласта, полиэтилена низкой и высокой плотности, фторопласта и других материалов. Они имеют малый вес, хорошо обрабатываются механическими способами, химически стойки, относительно просты при монтаже.

Наиболее эффективны полиэтиленовые, обладающие высокой морозостойкостью (до 70°С), прочностью и термостойкостью по сравнению с трубами, изготовленными из других пластических материалов. Они выпускаются трех типов: легкие, рассчитанные на давление 2,5•105 Па, средние - 5•105 Па и тяжелые - 10•105 Па. У труб из полиэтилена высокой плотности стенки в два раза тоньше, чем у труб из полиэтилена низкой плотности. Полиэтиленовые трубы в четыре раза легче труб из винипласта и в восемь раз - стальных труб. Одной из разновидностей полиэтиленовых труб являются трубы, изготовленные из облученного радиоактивными источниками полиэтилена. Такие трубы имеют высокую химическую и термическую стойкость и сопротивляемость к растрескиванию под действием напряжений.

Важным направлением в совершенствовании изготовления трубопроводов являются противокоррозионные покрытия. Внутренняя изоляция позволяет получить гладкую поверхность, что уменьшает гидравлические сопротивления, увеличивает пропускную способность трубопроводов на 10- 15% или соответственно уменьшает диаметр труб. Для этого применяют нефтебитумные мастики, каменноугольные смолы, изоляционные пластмассовые ленты, парафин, полиэтилен и другие материалы. При внутренней изоляции наиболее ответственным местом являются стыки, которые перед соединением зачищают, а затем покрывают специальным составом. Наиболее прочное стеклянное покрытие. Для изменения направления трубопровода, изменения диаметра, закрытия его концов, а также соединения между собой отдельных элементов трубопровода служат фасонные и соединительные детали. К ним относятся: отводы, угольники, тройники, крестовины, переходы, штуцера, коллекторы, заглушки, скобы, компенсаторы, фланцы, муфты, прокладки, болты, шпильки, гайки и др.

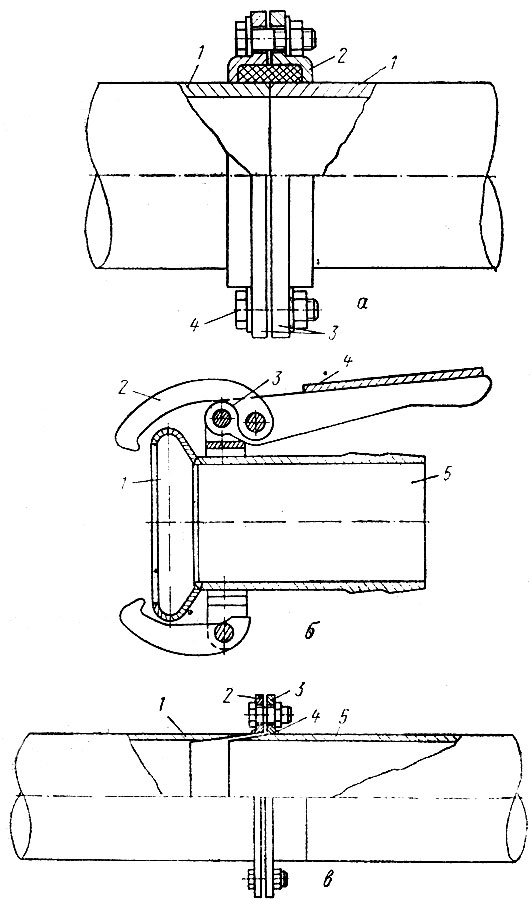

Стальные трубопроводы соединяют стандартными фланцами. Неметаллические трубопроводы лучше соединять фланцами с уплотнением из резиновых колец (рис. 21, а). Между соединяемыми трубами устанавливают резиновые уплотнительные кольца, которые плотно захватывают металлическими фланцами и затягивают болтами. Стыки труб тщательно подгоняют, чтобы избежать закупорок трубопровода при движении по нему навозной массы с остатками подстилки. Для быстрого соединения приемных навозо-проводов с разгружаемой автоцистерной на концах разгрузочных рукавов или шлангов устанавливают быстроразъемные замки (рис, 21,6). Фланцы быстроразъемных соединений, как правило, приваривают в стационарных условиях и в случае овальности труб используют внутренний гидравлический центратор.

При строительстве кормопровода из металлических труб для нагретых кормовых смесей с температурой более 50°С через каждые 300 м прямого участка трубопровода устанавливают температурные компенсаторы телескопического типа (рис. 21, в). Такое соединение выполняют следующим образом: к трубе приваривают патрубок, а к стыкующему концу трубы - патрубок, расточенный по внутренней -поверхности и имеющий на конце фланец. Второй фланец надевают на патрубок с наружной обточкой на конус. Фланец скрепляют болтами. Эксплуатация действующих установок, например, в совхозе "Белая дача" Московской области подтвердила, что такие соединения достаточно плотные и прочные. Иногда применяют сальниковые компенсаторы. Они значительно проще в изготовлении.

Если трубопровод имеет повороты через каждые 80-100 м, компенсаторы устанавливать необязательно. Величина удлинения или уменьшения компенсатора должна быть на 10-15% больше расчетного удлинения трубы. Опоры с жестким креплением трубопровода следует располагать так, чтобы между двумя смежными опорами размещался один поворот трубопровода, который служил бы компенсатором. Трубопроводная арматура предназначена для управления технологическими процессами раздачи кормовых смесей и удаления навозных масс.

Рис. 21. Соединение труб: а - фланцами: 1 - асбестоцементные трубы; 2 - резиновые уллотнительные кольца; 3 - фланец; 4 - болты; б - быстроразъемным замком: 1 - раструб; 2 - крюк; 3 - хомут; 4 - ручка; 5 - наконечник; в - температурным телескопическим компенсатором: 1 - тоуба с внутренним конусом 2,5°; 2 - фланец; 3 - фланец со свободной посадкой; 4 - сальниковое уплотнение; 5 - труба с наружным конусом 2,5°

Трубопроводная арматура классифицируется по следующим признакам: по назначению - запорная, регулирующая, предохранительная; принципу действия - приводная (задвижки, вентили, краны) и неприводная (клапаны); роду привода - ручная, механическая, электрическая, пневматическая, гидравлическая; конструкции присоединительных концов - фланцевая, муфтовая, приварная; положению запорных органов - прямоточная, угловая, трехходовая; конструкции сальников и шпинделей - сальниковая, бессальниковая, мембранная, сильфонная, с резьбой шпинделя в рабочей среде, с резьбой шпинделя вне рабочей среды.

В качестве запорной, регулирующей и предохранительной арматуры используют серийно выпускаемые задвижки, вентили, краны, клапаны. Задвижки применяют как запорное устройство и реже как дросселирующее. При вращении штурвала задвижки запорный клин или клинообразный диск шпинделем перемещается перпендикулярно потоку. Клин или диск плотно садится в седло, перекрывая проход. Задвижки имеют незначительное гидравлическое сопротивление. При транспортировке кормовых смесей или навозных масс нижняя часть седла задвижки может забиться крупными частицами корма, подстилки и препятствовать плотному закрытию проходного сечения. Задвижки лучше устанавливать на горизонтальных участках трубопровода при любом положении шпинделя.

Вентили применяют как запорные, регулирующие и дросселирующие органы в трубопроводах. При вращении маховика вентиля клапан (золотник), соединенный со штоком, опускается в гнездо и закрывает проход потоку. Поток перекачиваемой среды меняет свое направление в корпусе вентиля в соответствии с формой проходного канала, благодаря чему вентили имеют повышенное гидравлическое сопротивление по сравнению с задвижками и кранами. Вентили используют при разных давлениях и температуре перекачки. Их устанавливают на горизонтальных, вертикальных и наклонных трубопроводах при любом положении шпинделя.

Пробковые краны служат в качестве запорного органа, а также для дросселирования и регулирования. Принцип работы пробкового крана состоит в том, что коническая пробка с отверстием, площадь которого соответствует размеру крана, вставленная в коническое гнездо корпуса, при повороте закрывает проход потоку по трубопроводу. Пробковые краны обеспечивают большую герметичность, чем задвижки. Пробка изолирует гнездо от перекачиваемой среды, поэтому коррозия корпуса исключена. Краны устанавливают в тех случаях, когда недопустим большой перепад давления в арматуре.

Для изменения направления движения потока применяют переключатели потока. Поворотная заслонка, перекрывающая магистральный трубопровод, управляется дистанционно электромагнитом, шарнирно связанным с осью заслонки. Для предохранения заслонки от изгиба при переключении потока отвод переключателя целесообразно натравлять под углом 45°. Более пологий угол отвода увеличивает площадь заслонки и суммарную нагрузку на нее. Дистанционные переключатели выполняют из стальной трубы того же диаметра, что и основной трубопровод. В верхней части переключатель имеет отверстие, закрываемое крышкой с резиновым уплотнением. Это отверстие служит для проверки исправности заслонки, которая должна плотно прилегать к своему гнезду, так как неплотности вызывают утечки перекачиваемой среды. Чтобы предотвратить утечки через шейку оси заслонки, подшипники оси устроены по принципу сальниковых уплотнений.

Переключатель к основному и отводимому трубопроводам присоединяют фланцами. Применять сварные соединения не рекомендуется. При появлении неплотности между заслонкой и корпусом и при проверке основного трубопровода может возникнуть необходимость в удалении переключателя. В этих случаях сварные соединения будут препятствовать выполнению этой операции.

В исходном положении заслонка переключателя закрывает проходное сечение отвода. При включении электромагнита она полностью открывает это отверстие и перекрывает основной трубопровод, что фиксируется сигнальной лампой, включенной в цепь электромагнита. При возврате заслонки в исходное положение сигнальная лампа гаснет.

|

ПОИСК:

|

© ANIMALIALIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://animalialib.ru/ 'Животноводство'